溶解现象在焊接与铆焊工艺中的关键作用及控制策略

1 理解溶解现象及其在材料连接中的重要性

在焊接和铆焊过程中,溶解现象是一个基础且关键的物理化学过程。它指的是在热源作用下,母材金属、填充金属或钎料在界面处发生熔化、相互融合和扩散的过程。这一现象直接影响接头的形成质量、微观结构及力学性能。无论是传统的熔焊、钎焊,还是新兴的搅拌摩擦铆焊,溶解过程的控制都是保证接头性能的核心环节。

以铝合金与钢的搅拌摩擦铆焊为例,在连接过程中,铆钉旋转产生摩擦热,使铝合金软化并产生塑性流动,填充到预制孔中。在此过程中,界面处会发生一定程度的元素互扩散,甚至形成金属间化合物。类似地,在钎焊过程中,母材的溶解速度和程度对焊缝组织和性能有着决定性影响。因此,深入理解并精确控制溶解过程,对于优化焊接与铆焊工艺、提高接头可靠性和延长构件寿命具有重要意义。

2 焊接与铆焊中的典型溶解过程及界面反应

2.1 钎焊中的母材溶解行为

在钎焊过程中,液态钎料与母材金属接触时,母材会向液态钎料中发生溶解。这一溶解过程是一个复杂的物理化学过程,其速度和程度受多种因素影响。研究表明,钎焊温度、保温时间以及钎料成分都会显著影响母材的溶解量。

例如,在铝热交换器的钎焊中,研究人员发现了明显的溶解和侵蚀现象。通过对比三种不同的钎焊曲线(正常、加热和强加热),发现散热器部件在钎焊过程中的溶解程度从18%到68%不等。在强加热曲线下,钎焊接头部分区域的侵蚀甚至会导致薄壁冷却翅片的破坏。这表明,过度的溶解会对接头性能产生严重的负面影响。

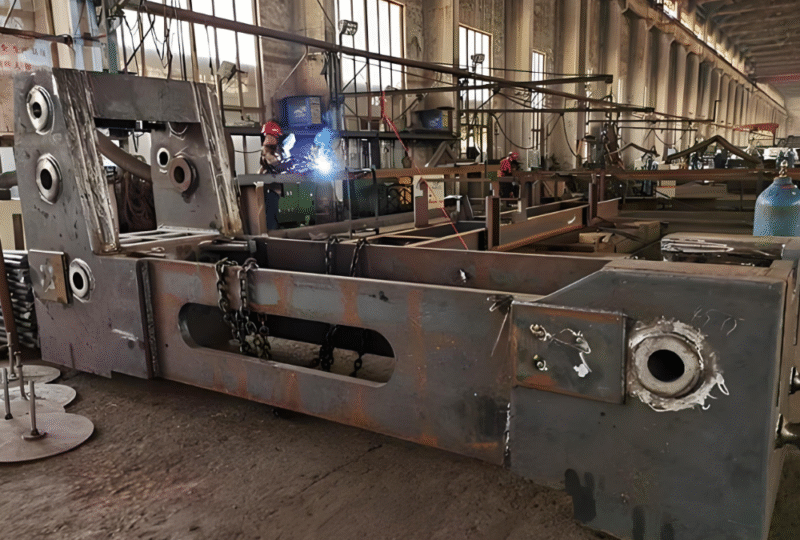

2.2 异种材料连接中的界面反应![图片[1]-溶解现象在焊接与铆焊工艺中的关键作用及控制策略(焊接与铆焊中的典型溶解过程及界面反应)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/10/QQ20251002-201347-800x459.png)

当连接异种材料,如铝合金与钢时,界面处会发生复杂的化学反应和元素扩散,形成金属间化合物。在铝合金与钢的搅拌摩擦铆焊中,界面结合处易形成FexAly(x<y)型金属间化合物,如Fe2Al5和FeAl3,这些富铝的金属间化合物通常对接头性能产生危害。

通过TEM检测等手段,研究人员在铝合金与钢的搅拌摩擦铆焊界面处观察到了Fe4Al13、片状Fe2Al5以及弥散分布的块状FeAl6等金属间化合物。这些化合物的类型、厚度和分布直接决定了接头的力学性能和失效行为。

3 控制溶解现象的策略与方法

3.1 工艺参数优化

控制溶解现象的首要方法是优化连接工艺参数。温度、时间、压力等关键参数需要精确控制,以平衡溶解程度与接头性能的矛盾需求。

在TLP(过渡液相)连接和钎焊过程中,通过控制最高温度和保温时间,可以有效管理母材的溶解程度。例如,在钢铁材料的液膜溶解扩散焊中,喷熔温度对接头组织和力学性能具有显著影响。随着喷熔温度的提高,界面Ni、Fe原子互扩散加剧,界面扩散结合层厚度增大。研究发现在700~800℃的静镜面液膜状态下,可以获得无白口和淬硬组织的优良焊接区。

3.2 材料设计与表面处理

通过合理的材料设计和表面处理,也可以有效控制有害的溶解和界面反应。在铝合金与钢的连接中,通过表面镀Zn、Zn-Al-Mg或添加Zn元素等方法,可以减少有害的Fe-Al金属间化合物的形成,促进Al-Zn金属间化合物的生成,从而提高接头性能。

在接触反应钎焊中,使用Cu作为中间层连接6063铝合金与1Cr18Ni9Ti不锈钢,可以改变界面反应路径,形成由Fe2Al5、FeAl3金属间化合物和Cu-Al金属间化合物构成的复合界面结构,从而改善接头性能。

3.3 创新连接技术应用

新兴的连接技术,如搅拌摩擦铆焊,通过巧妙的过程设计,自然控制了有害溶解的程度。在这种技术中,通过机械锁合与有限冶金结合的组合,既保证了接头强度,又避免了过量有害金属间化合物的形成。

搅拌摩擦铆焊的接头形式主要分为自铆接搅拌摩擦铆焊和自冲旋铆。在自铆接搅拌摩擦铆焊中,一般采用铝板在上、钢板在下的放置方式,利用铝合金软化温度较低、塑性流动较好的特性,在摩擦热作用下填充下层钢板上的预制孔,形成铆焊接头。这个过程通过控制热输入,自然限制了界面反应的程度。

4 溶解现象对接头性能的影响及质量评估

4.1 微观组织与力学性能关联

溶解过程直接影响接头的微观组织特征,进而决定其力学性能。在搅拌摩擦铆焊接头中,根据组织演变规律,接头区域可划分为搅拌区域(SZ)或焊接区块(WNZ)、热机影响区(TMAZ)、塑性变形金属流动区(PDZ)或自铆接区域(SRZ)。

与基体组织相比,SZ区域组织明显细化,晶粒最细小,为细小等轴晶;PDZ区域组织则明显粗化,但与基体比较仍较细小;TMAZ区域晶粒细化,且由于机械搅拌的影响发生明显变形。这种微观结构的梯度变化直接影响接头的硬度分布和力学性能。

4.2 接头失效分析

溶解过程控制不当会导致各种接头缺陷和失效模式。过度溶解可能导致侵蚀现象,如铝热交换器钎焊中出现的薄壁元件破坏;而溶解不足则可能导致结合不完整,降低接头强度。

在铝合金与钢的搅拌摩擦铆焊中,界面处形成的金属间化合物类型至关重要。研究表明,相较于生成富Fe的金属间化合物(如FeAl、Fe3Al),形成富Al的金属间化合物(如Fe2Al5和FeAl3)对界面结合以及接头强度产生负面影响。

5 未来发展趋势与展望

随着新材料和新结构的不断出现,焊接和铆焊中的溶解现象控制面临着新的挑战和机遇。轻量化趋势推动了铝镁合金等轻质材料与高强度钢的连接需求,对异种材料连接技术提出了更高要求。

未来,通过多尺度模拟与原位实验观察相结合,可以更深入地理解溶解过程的本质,为工艺优化提供理论指导。同时,智能控制技术的发展将实现连接过程中溶解现象的实时监测与精确控制,进一步提高焊接与铆焊接头质量的稳定性和可靠性。

暂无评论内容