溶解技术在铆焊焊接中的应用:原理、工艺与案例解析

当溶解不再是分离,而成为连接的桥梁,制造业的工艺边界正在被重新定义

在铆焊焊接领域,溶解远不止是简单的材料分离过程。从焊料合金的形成到连接接头的质量控制,对溶解行为的深入理解已成为优化连接工艺的关键因素。本文将深入探讨溶解技术在铆焊焊接中的应用原理、具体工艺与实践案例。

溶解度:铆焊焊接中的材料对话基础

溶解度本质上是一种物质溶入另一种物质的能力-7。在铆焊焊接中,这一定义体现在两个层面:

合金制造阶段:组成焊料合金的各种元素必须互相溶解,才能形成成分正确的合金。如果它们不能很好地混合/扩散,就会在凝固的产品中得到个别金属的析出物-7。

焊接过程阶段:溶解度取决于合金在金属化中的扩散能力。不同的焊料合金在基板中的溶解度/扩散率是不同的-7。

理解这一点对铆焊焊接工艺优化至关重要。例如,在单边自冲摩擦铆焊工艺中,铆钉与材料摩擦产热软化待连接板材,这一热力耦合过程中材料间的相互扩散行为直接影响接头质量-3。

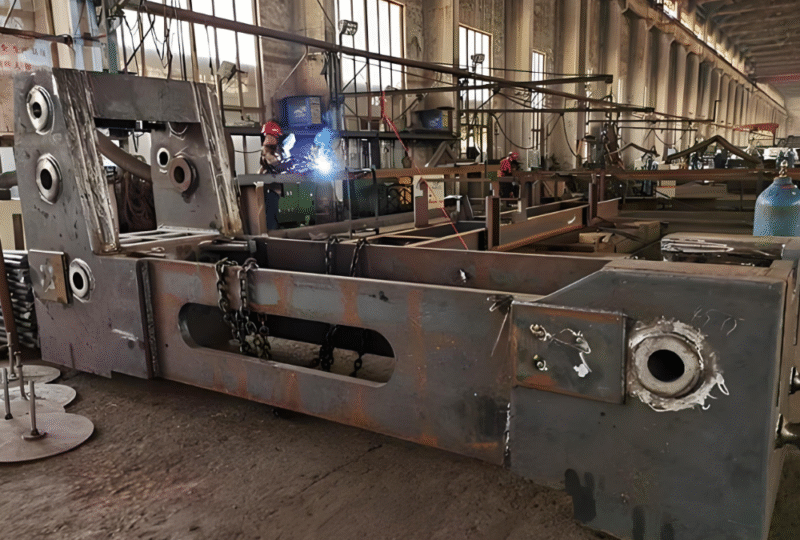

铆焊焊接中的热-溶解耦合效应![图片[1]-溶解技术在铆焊焊接中的应用:原理、工艺与案例解析-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/10/QQ20250829-200957.png)

在先进的铆焊焊接工艺中,热输入与溶解行为之间存在紧密的耦合关系。以上海交通大学研究的铝合金单边自冲摩擦铆焊工艺为例,其工艺原理是利用高速旋转的半空心铆钉铆入待连接板材,铆钉与材料摩擦产热软化待连接板材-3。

这一过程中,热输入改变了材料的溶解特性,而材料间的相互溶解又影响了热传导和接头形成。研究表明,在部分参数下,接头上下板间材料在热力作用下会形成冶金连接-3,这与传统焊接中金属间的相互溶解类似。

溶解工艺在连接前处理的应用

溶解技术在连接前处理阶段同样发挥着重要作用。以渤海油田应用的聚合物高效溶解工艺为例,该工艺通过优化溶解过程的三个阶段,将聚合物干粉溶解时间控制在40分钟左右-4,大大提高了后续连接工艺的效率。

类似的原理在金属连接前处理中也有应用。通过特定的溶解技术,可以去除金属表面的氧化层或污染物,为后续的铆焊焊接创造更理想的表面条件。

实践案例:溶解技术优化铆焊焊接

案例一:汽车轻量化连接

在汽车轻量化制造中,冲压铆接(SPR) 已广泛应用于铝-铝连接及铝-钢连接-8。在这个过程中,对涂层金属溶解行为的理解直接影响连接参数的选择。例如,镀锌钢板与铝合金的连接,需要充分考虑锌与铝在高温下的相互溶解特性,以避免脆性相的形成。

案例二:塑料-金属复合结构连接

在塑料-金属复合结构连接中,溶解技术展现出独特价值。例如,聚苯乙烯溶解工艺利用溶剂溶解方式,将聚苯乙烯废塑胶溶解,并经加热、脱气、挤出与切粒等步骤,回收聚苯乙烯塑胶颗粒-9。这类工艺可用于制备塑料-金属连接的中间层,优化异种材料间的连接性能。

工艺优化:基于溶解行为的参数选择

在铆焊焊接工艺开发中,基于材料溶解行为的参数优化至关重要。以上海交通大学的单边自冲摩擦铆焊工艺研究为例,通过正交试验设计对两段式工艺进行优化,分别以接头几何评价指标和力学性能作为试验指标,最终选出最优的两段式工艺参数-3。

类似的方法也适用于其他形式的铆焊焊接。通过分析材料在热-力耦合场中的溶解行为,可以更精准地确定工艺窗口,提高接头质量和工艺稳定性。

结语

溶解技术与铆焊焊接的融合,代表了制造业正从传统的工艺分类走向以材料科学为基础的跨学科整合。对溶解行为的深入理解,不仅帮助我们优化现有连接工艺,更为开发新一代连接技术提供了科学基础。对于致力于技术创新和工艺优化的制造企业而言,把握这一技术融合趋势,将是保持在激烈市场竞争中领先地位的关键策略。

暂无评论内容