现实生产里,众多公司为了把成本节约不少,大量采用自制的单刃镗刀去开展加工,针对这种情形予以剖析,点明了单刃切削存在的不足,依据实际加工积累的经验,打造出多刃镗刀盘,使得加工效率得到提高,制造成本得以节省。

有一种用于多刀切削粗镗内孔的刀具,它被称作镗刀盘,镗刀盘是由4至8把机夹镗孔刀,对称安装在刀盘的刀槽内,然后通过内六角螺栓拧紧在刀盘上,两块带有锯齿形调节齿的矩形板,分别被固定在刀体底面和刀盘上,当上下两块调节板每错开一齿时,加工直径就会相差1mm。安装好的所有镗孔刀切削刃处于轴向同一平面上,刃倾角为0°,加工半径尺寸完全相同,调节半径可达20mm。这刀盘的结构极其地简单,其切削的时候很平稳,调节起来非常方便,制造方面容易达成,成本极为低廉,并且它的加工效率比单刀加工要高出10倍以上。

1、单刀切削镗杆的缺陷

大型锻件进行加工时,去除量都是很大的,存在一些情况甚至超过了100mm,粗加工所需要的时间常常要占到总加工时间的大概70%。尤其是在镗床上对其内孔作粗镗操作时,所消耗掉的工时甚至要占到整个镗孔时间的80%至90%。镗床在粗镗孔时加工效率是很低的,这是因为在镗孔属于单刀切削、切削刃是大刃倾角以及刀杆又细又长等多种综合因素重叠在一起的状况下引发了振动。

被镗床所使用的大多镗刀杆,其刀槽是开在刀杆中间部分的,这致使切削刃偏离中心线,就如同图1所展示的那样。这种刀杆存在三个方面的缺陷,其一,该刀具属于单边切削,因为切削力集中于一边进而引发振动;其二,刀具的刃倾角相对较大,然而排屑空间却比较小,在切屑形成之际,会受到孔壁的挤压以及碰撞,由此引发振动;其三,随着孔径渐渐变大,刀尖与镗杆中心的距离越来越远,刀杆又细又长,刚性不够,从而引起振动。处于这种情形下,只能去降低切削速度,减小进刀的深度,减少走刀量。

a)因单边切削致使振动出现、产生偏离。b)由刀具向前移动造成振动出现、产生偏离。

图1 切削刃偏离中心线

在电动机功率是一样 的情形下 ,在镗杆直径与长度相同的状况下 ,在加工相同工件内孔的条件下 ,镗床粗镗孔时的切削速度 ,还达不到车床的二分之一 ,并且 ,其进刀深度 ,以及走刀量 ,都明显要小于车床。所以 ,给镗床提供一种切削时不会产生振动 ,且加工效率高的镗孔刀具 ,这是粗镗孔急切需要去解决的问题。

2、 镗刀盘的特点

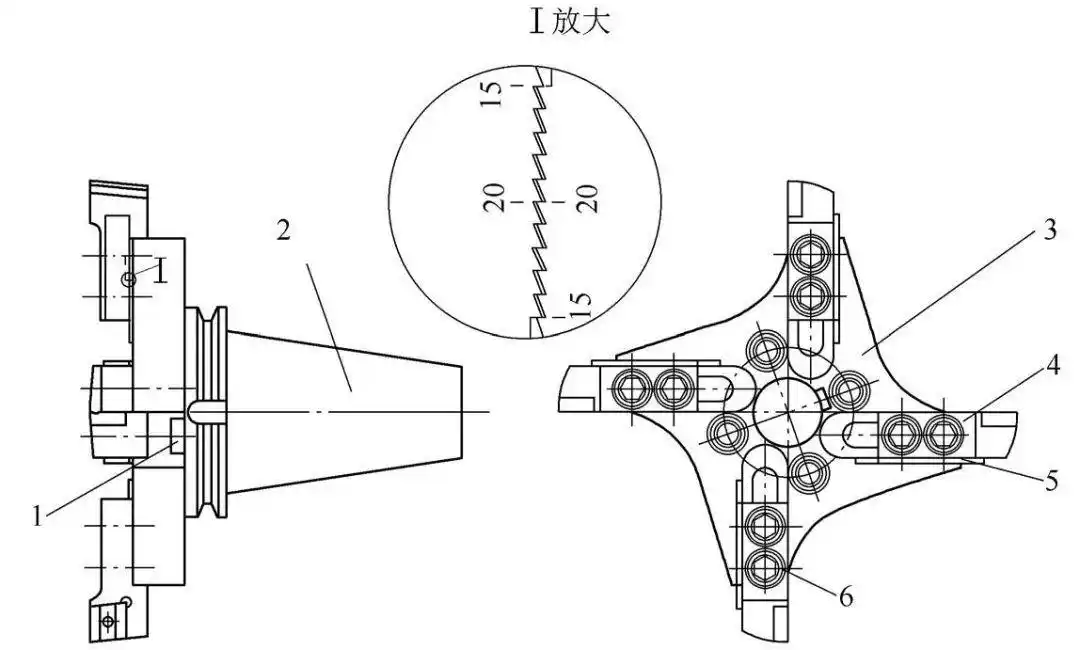

受铣刀盘多刀切削的启发,把多刀切削运用到粗镗内孔上,只要把铣刀盘稍微改进一下,便能够成为高效切削的镗刀盘(见图2)。镗刀盘含有刀盘,还有右偏机夹镗孔刀,以及锯齿形调节板,再有锥柄,另外还有内六角紧固螺栓和方形螺母。

![图片[1]-切削镗杆加工工序-大连富泓机械有限公司](/wp-content/uploads/2026/02/1771672506897_2.webp)

图2 镗刀盘

1—方形螺母 2—锥柄 3—刀盘 4—右偏机夹镗孔刀

5—锯齿形调节板 6—内六角紧固螺栓

加工有4个55毫米乘以20毫米乘以6毫米开口腰形槽,这些腰形槽均匀分布在刀盘(见图3)的左端面而呈现出一种分布状态,其腰形槽上平面处在刀盘中心线上,并且在腰形槽内还会再加工出1个38毫米乘以11毫米的腰形通孔而出现又一种加工情形,刀盘的另一面也就是背面要加工4个53毫米乘以18乘以6毫米开口腰形槽,此槽以及另外那个腰形通孔的中心线跟左端面开口腰形槽中心线处在同一个平面之上,另外在腰形槽上方加工设置有排屑缺口,刀盘右端与锥柄相连接。

图3 刀盘

刀体总长六十毫米的右偏机夹镗孔刀,也就是图四所示的那种,其刀杆是四十毫米乘二十毫米乘二十毫米的矩形体,刀杆前后面中间位置加工出两个直径为十点五毫米的通孔,这两个孔相距十八毫米,通孔前端还加工有两个直径十七毫米、深度十毫米的沉孔。有两颗 M 十内六角螺栓,先穿过刀体通孔,再穿过刀盘腰形通孔,然后与位于刀盘背面开口腰形槽内的 M 十矩形螺母联接,从而把镗孔刀拧紧在刀盘左端深度为六毫米的开口腰形槽内。镗孔刀与那开口腰形槽之间呈小间隙动配合装配关系。安装好了之后,镗孔的切削刃其倾角是0°,并且所有镗孔刀的切削刃,都处于轴向的同一平面里,而相关加工的半径尺寸是相同的。

![图片[2]-切削镗杆加工工序-大连富泓机械有限公司](/wp-content/uploads/2026/02/1771672506897_5.webp)

图4 右偏机夹镗孔刀

锯齿形调节板,见图 5,它呢,是由两块矩形板构成,一块是 50mm×10mm×3mm 的,另一块是 50mm×2mm×3mm 的,这两块都带有锯齿形调节齿,其齿形是直角三角形,尺寸是 0.5mm×0.2mm。4 组这样的锯齿形调节板,采用线切割同时进行加工,如此便能保证尺寸完全一样。把调节板分别固定在刀体底面以及刀盘左端开口腰形槽旁,目的为确保当每组调节板 0 刻线对齐的时候,4 个刀尖的加工半径完全相同。所谓调节,就是上下两块调节板每当错开一齿,加工直径就会相差 1mm,而且调节直径能够达到 40mm。

图5 锯齿形调节板

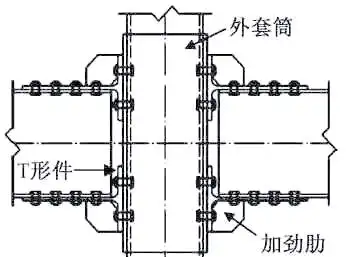

用于加工较大直径内孔的镗刀盘,能被加工成图6所示的形状,此刀盘除安装8把镗孔刀,且刀盘外形尺寸较大外,其两端面开口腰形槽、腰形通孔,以及镗孔刀尺寸,均和4刀头镗刀盘相同,该镗刀盘用于较大直径内孔加工,其加工效率是4刀头镗孔刀的两倍。

用于加工较小直径内孔的镗刀盘呈现于图7,刀盘的左端面以均布形式加工出4个开口腰形槽,槽的尺寸是25mm×16mm×6mm ,腰形槽的中心线距离刀盘中心线为8mm ,在这些腰形槽之内又要加工出1个10mm×11mm的腰形通孔,刀盘的背面还要加工4个23mm×15mm×6mm的开口腰形槽,刀盘的背面和带锥柄的刀杆相连接。此刀盘运用短刀杆右偏机夹镗孔刀(如图8所示)进行操作,刀体总共的长度是33mm,刀杆为18mm×16mm×20mm的矩形形状,刀杆前面和后面中间的位置会加工出1个φ10.5mm的通孔,在通孔前端还会去加工1个φ17mm×10mm的沉孔,借助M10内六角螺栓把镗孔刀稳固地拧紧在刀盘左端开口腰形槽之内。已安装好的全部镗孔刀切削刃处于轴向同一个平面上,其加工半径尺寸是相同的,而镗孔切削刃的倾角是0°。

![图片[3]-切削镗杆加工工序-大连富泓机械有限公司](/wp-content/uploads/2026/02/1771672506897_7.webp)

![图片[4]-切削镗杆加工工序-大连富泓机械有限公司](/wp-content/uploads/2026/02/1771672506897_8.png)

图6 加工较大直径内孔时镗刀盘

![图片[5]-切削镗杆加工工序-大连富泓机械有限公司](/wp-content/uploads/2026/02/1771672506897_9.webp)

图7 加工较小直径内孔时镗刀盘

图8 短刀杆右偏机夹镗孔刀

调节板呈锯齿形,它是两块矩形板,一块尺寸为25mm×10mm×3mm,另一块尺寸为25mm×2mm×3mm,且这两块矩形板都带有锯齿形调节齿,调节直径是20mm。

3、加工效果

利用4至8把镗孔刀的镗刀盘来镗孔,加工之际所有切削刃一同切削,刀头呈对称分布,承受的径向切削力一模一样,且方向逆反,上与下、左和右彼此抵消。将普通镗刀大刃倾角、切削力集中于一侧、镗刀杆刚性欠缺以及排屑不顺畅的缺陷给克服掉了,振动被消除,切削速度能够提升1至2倍,走刀量可增多50%,加工效率能提高10倍有余。于加工较小直径深孔以及超大直径内孔时切削愈发平稳,加工效率更高。使用锯齿形调节板调节加工半径速度更快,也更加方便、准确。

相同规格的镗刀盘能够配置两只来使用,当使用一只刀盘进行镗孔作业的时候,可以把另外一只刀盘调整到用于加工下一刀的直径所处位置,等到前一刀被加工完成后,马上就能换上已经调整好的刀盘接着加工。通过这种方式能够把非加工时间最大限度地予以压缩,进而提升加工效率。

于内孔进行粗加工时,镗刀盘的加工效率,是那进口的双刀头镗刀的二至四倍,然而其制造成本,却仅仅约为双刀头镗刀的二分之一,所以其性价比,远远大于那双刀头镗刀。

有着结构极为简单,刚性良好,强度颇高,切削平稳,调节便利,制造不难,成本低廉特性的镗刀盘,既可于镗床上进行使用,又可在要把锥柄改成方刀杆便可使用的车床,以及龙门铣床上进行使用。

暂无评论内容