需明确的是,所谓加工精度被定义为部件在完成加工之后,当下这实际呈现出的几何参数(涵盖尺寸、形状以及位置等方面)同理想状态下的几何参数之间的相符程度。于机械加工范畴当中,误差确实是无法避免的情况,然而这个误差绝对需要处在被允许的范围之内。借助误差分析手段,从而去把握其发生变化的基本规律,进而据此采取对应的举措来削减加工误差,以此提升加工精度。

一、机械加工产生误差的主要原因

1、主轴回转误差,它是指主轴各瞬间的实际回转轴线,相对其平均回转轴线的变动量。产生主轴径向回转误差的主要原因包含:主轴几段轴颈的同轴度误差,轴承本身的各种误差,轴承之间的同轴度误差,主轴挠度等。

2、存在导轨误差。导轨在机床上,是用于确定各机床部件相对位置关系的基准,同时,它还是机床运动的基准。导轨出现不均匀磨损,以及其安装质量情况,同样是致使导轨产生误差的重要因素。

其三,是传动链误差。传动链的传动误差,指的是内联系的传动链里,首末两端传动元件之间相对运动的误差。传动误差,是因传动链中各个组成环节的制造误差、装配误差,以及高压电柜在使用过程中的磨损而引发的。

![图片[1]-机械加工精度影响因素与提高措施-大连富泓机械有限公司](/wp-content/uploads/2026/02/1771672618390_0.webp)

iHF爱合发

首先是刀具的几何误差,情况是这样的,无论何种刀具,在进行切削操作的进程当中,都必然会无可避免地出现磨损现象,而且正是由于这种磨损,才会进而致使工件的尺寸以及形状发生改变,就是这样的。

5、存在定位误差,其一为基准不重合误差,于零件图里,用以确定某一表面尺寸、位置所凭借的基准称作设计基准,在工序图中,用来确定本工序被加工表面加工之后的尺寸、位置所依据的基准叫做工序基准,于机床上对工件开展加工时,要挑选工件上若干几何要素作为加工时的定位基准,要是所选用的定位基准与设计基准不重合,便会产生基准不重合误差,其二是定位副制造不准确误差。

6、因工艺系统受力而变形所产生的误差,其一关乎工件刚度,在工艺系统里,要是工件刚度相较于机床、刀具、夹具而言较低,那么在切削力作用下,工件会因刚度不足引发变形,进而对加工精度影响较大;其二涉及刀具刚度,外圆车刀于加工表面法线方向上刚度极大,其变形可忽略不计,然而镗直径较小的内孔时,刀杆刚度极差,刀杆受力变形对孔加工精度就有着很大影响;其三是机床部件刚度。机床部件是由许许多多零件构成的,机床部件刚度直到现在都没有适宜的简便计算方法,当前主要依旧是运用实验方法去测定机床部件刚度。

7、因工艺系统受热而产生形变进而引发出的误差。工艺系统热变形针对加工精度所造成的影响相对较为显著,尤其是在精密加工以及大件加工过程当中,基于热变形引起的加工方面的误差,有些时候能够占到工件总体误差的50%。

在机械加工的每一道工序当中,都需要针对工艺系统开展这样那样的调整工作,通过调整机床、刀具、夹具或者工件等来保障工件、刀具在机床上的相互位置精度。然而,因为调整没办法做到绝对精准,所以就会产生调整误差,这种误差在机床、刀具、夹具和工件毛坯等原始精度均达到工艺要求且不考虑动态因素时,对于加工精度起着决定性作用。

9、测量出现误差。零件在被加工的时候,或者在加工完成之后进行测量之际,因为测量所采用的方法,量具本身具备的精度,以及工件,还有主客观方面的诸多因素,这些都会对测量精度产生直接的影响。

二、提高加工精度的工艺措施

保证和提高加工精度的方法,大致可概括为以下几种:

1、减少原始误差

提高零件加工时所使用机床的几何精度,提高夹具本身精度,提高量具本身精度,提高工具本身精度,控制工艺系统受力变形,控制工艺系统受热变形,控制刀具磨损,控制内应力引起的变形,控制测量误差,这些都属于直接减少原始误差。为了提高机械加工精度,要对产生加工误差的各项原始误差进行分析,依据不同情况,针对造成加工误差的主要原始误差采取不同的措施去解决。对于精密零件进行加工,要尽可能去提高所使用精加工机床的几何精度,提升其刚度,还要控制加工时产生的热变形;对于有着成形表面的零件开展加工,主要关注的是怎样去减少成形刀具形状方面的误差以及刀具安装时出现的误差。这种方法是在生产当中应用较为广泛的一种基本方法。它是在查明生产加工误差的主要因素以后,想办法去消除或者减少这些因素。比如说细长轴的车削,如今采用了大走刀且反向车削的方法,基本上消除了由轴向切削力所引发的弯曲变形。要是再辅以弹簧顶尖,那么就能够进一步将热变形引发的热伸长的影响给消除掉。

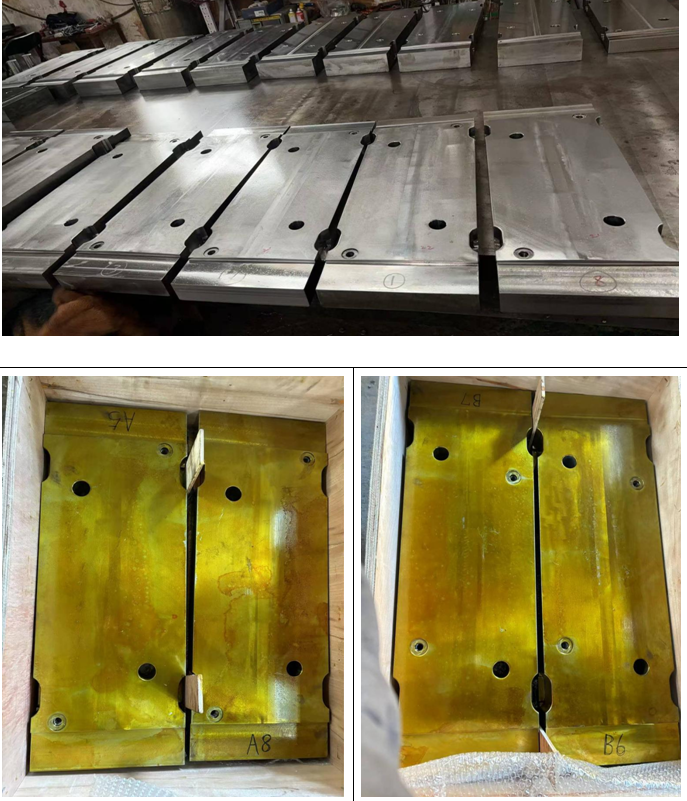

2、补偿原始误差

![图片[2]-机械加工精度影响因素与提高措施-大连富泓机械有限公司](/wp-content/uploads/2026/02/1771672618390_2.png)

误差补偿法,是人为造出一种新的误差,用来抵消原来工艺系统中的原始误差。当原始误差为负值时,人为的误差便取正值,反之,取负值。而且要使两者大小尽可能相等。或者利用一种原始误差去抵消另一种原始误差,同样要使两者大小尽量相等,方向相反,进而达成减少加工误差,提升加工精度的目的。

3、转移原始误差

工艺系统的几何误差、受力变形以及热变形等,在误差转移法中实质都是被转移的对象。误差转移法存在着诸多实例。比如说就机床精度而言,当它无法达到零件加工所要求的精度时,通常不会只考虑一味地去提高机床的精度状况,而是会从工艺的层面或者夹具的类型方面去思考办法,创造一些相应条件,进而让机床的几何误差朝着对加工精度不产生影响的方向进行转移。就像在磨削主轴锥孔时要保证其与轴颈具备同轴度,这并非依靠机床主轴自身的回转精度来予以保证,而是借助夹具来实现保证的目的。当机床主轴和工件之间采用了浮动联接的方式以后,机床主轴原本存在的误差也就被成功转移消除掉了。

4、均分原始误差

在进行加工时,鉴于毛坯或者上道工序存在误差,常常会致使本工序出现加工误差,又或者是因为工件材料性能发生改变,亦或是上道工序的工艺有所改变(像是毛坯精化之后,将原来的切削加工工序予以取消),进而引发原始误差产生较大的变化。要解决这一问题,较为妥当的做法是采用分组调整均分误差的方式。这种方式的实质在于,把原始误差依据其大小平均划分成n组,如此一来,每组毛坯误差范围便缩小为原来的1/n,随后按照各组分别展开调整加工。

5、均化原始误差

对那种配合精度有着很高要求的轴以及孔而言,常常会采用研磨工艺。研具自身并不是要求具备高精度的,然而它能够在跟工件做相对运动的这个过程当中针对工件实施微量切削,高点会渐渐地被磨掉,当然啦,模具也会被工件磨去一部分,最终使得工件达成很高的精度。这种表面之间的摩擦以及磨损的过程,就是误差持续减少的过程,这便是误差均化法。它的实质是利用有紧密关联的表面彼此比较,彼此检查,从对比里找出差别,接着进行彼此修正或者互为基准来加工,使得工件被加工表面的误差持续缩小以及均化。在生产当中,许多精密基准件,像平板、直尺等,都是借助误差均化法加工而成的。

6、就地加工法

对于加工和装配而言,存在着一些精度方面的问题,其中部分问题涉及到零件或者部件彼此之间的相互关系,这种关系十分复杂。要是一味地去提升零、部件自身的精度,时而不光困难,甚至会变得不可能做到。然而利用就地加工法,也就是自身加工修配法,就具有极大利用价值,能够较为便利地解决那些看起来极其困难的精度问题。就地加工法在机械零件加工过程里,常常被用作保障零件加工精度的有效举措。

暂无评论内容