机械加工里的误差,对整体工艺性能有着深远影响,为提升机械产品生产效率与质量,我们得突破机械加工工艺技术局限,有效降低还要控制这些误差,然而,当前我国在工艺技术水平方面仍需努力,机械加工中的误差问题无疑是阻碍其进一步发展的核心难题,在流水线式的现代机械加工模式下,一个零件完成需经过多种工艺技术打磨,经过多个生产环节锤炼。只有挑选合适的加工工艺以及机床设备,才能够保证零件严格契合生产标准与质量要求。只有透彻理解并熟练运用机械加工工艺技术,才可以有效地降低加工误差,从而生产出品质优异的机械产品。

定位误差的成因及解决方法

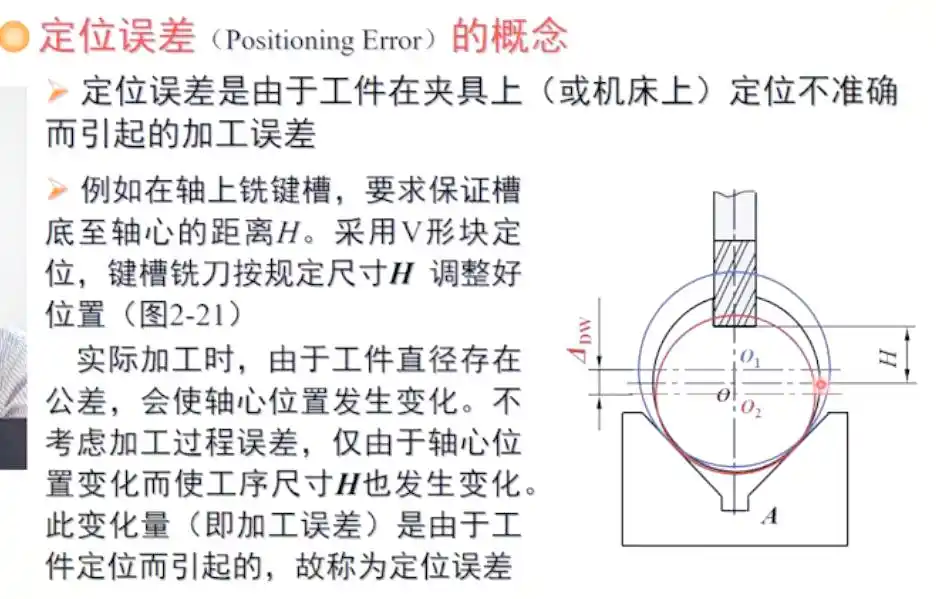

在机械加工期间,误差控制相当重要,其中,定位误差是影响加工精度的关键要素之一,定位误差会由于机械定位副加工不精确或者基准定位不准确而引发,所以,选择基准跟定位基准保持一致是减少误差的关键,为保证机械加工高质量完成,我们必须以精确的机械加工要素为指引,尽力让选择的基准与定位基准高度一致,进而最大程度减小定位误差。

在机械加工当中,定位误差常常存在,它通常是因为机械定位副加工不精确,或者基准定位不准确而产生的。这种误差会直接影响加工精度,所以不能被忽视。要保证机械加工高质量完成,我们得用精确的机械加工要素作指引,尽量让选择的基准和定位基准高度契合,以此最大程度减少定位误差。在机械加工里,定位精确性是品质的关键。为了做到精准定位并削减误差,我们得处理夹具定位原件和工件定位面之间的问题。同时,应当留意防止由于原件测量数据出现误差,或者设备定位存在误差,进而引发的质量方面的影响。

![图片[1]-机械加工中的误差分析与质量提升策略-大连富泓机械有限公司](/wp-content/uploads/2026/02/1771727215564_0.webp)

虽说定位调整法有可能引发定位方面的副问题,从而对基准定位产生影响,不过借助试切法,我们能够有效地防止这种基准误差出现。

机床制造误差的来源与影响

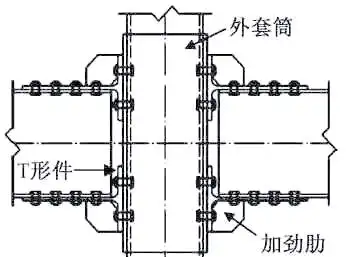

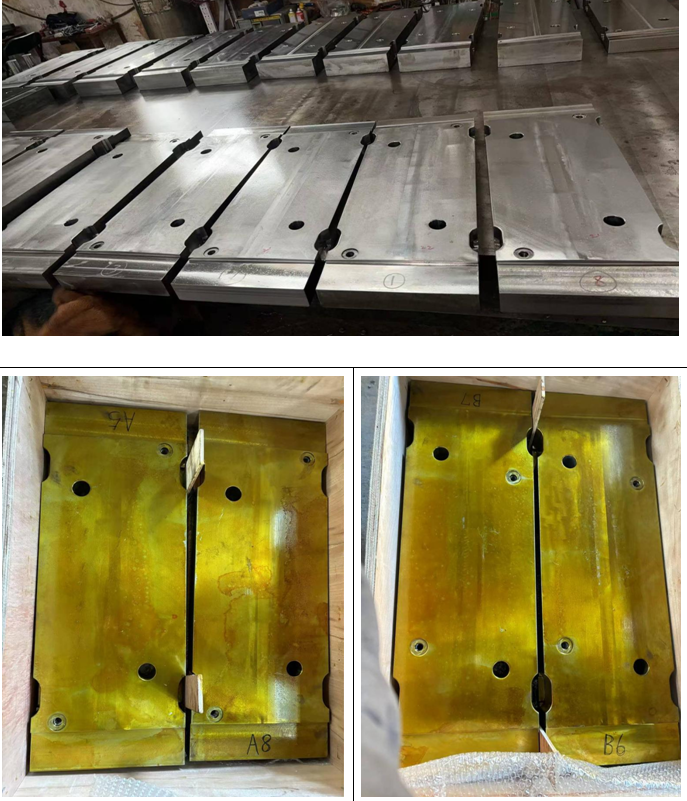

在机械加工里头,机床的制造误差是个不能被忽视的因素,这种误差有可能来源于机床各个部件的加工精度不够,或者是装配进程中的偏差,机床制造误差主要出自部件加工精度以及装配偏差,具体呈现为主轴误差、导轨误差、传动链误差,会对加工质量造成影响,一旦机床有制造误差,它的定位精度就会受到影响,进而致使加工产品的质量出现波动。

![图片[2]-机械加工中的误差分析与质量提升策略-大连富泓机械有限公司](/wp-content/uploads/2026/02/1771727215564_1.webp)

![图片[3]-机械加工中的误差分析与质量提升策略-大连富泓机械有限公司](/wp-content/uploads/2026/02/1771727215564_2.png)

于机床运行期间,制造误差属普遍存在之问题,其主要因机械运行时的摩擦所致。此误差主要呈现于主轴运转误差、导轨误差以及传动链误差这三方面。首先,主轴运转误差通常源自主轴运转速度与运转量的不稳定状况,这会造成设备磨损,致使实际运转数据偏离设计数据,进而引发机械加工产品的误差。其次,导轨作为机床各部件定位的根基,其误差可能因安装不当或者使用过程中的磨损而产生。最终,在机械加工里面,传动链起到能量传递的关键作用。要是传动链两头的传动机运行不一致,就会致使链条以及传动机损耗,进而让传动链的两端形成差别,最终对机械加工产品的精度造成影响。

![图片[4]-机械加工中的误差分析与质量提升策略-大连富泓机械有限公司](/wp-content/uploads/2026/02/1771727215564_3.webp)

几何误差及其影响

具体来说,在机械零部件加工这一繁琐过程当中,有一项名为几何误差的状况,其主要来源涵盖了机床各个部件的几何形状、尺寸以及彼此间相对位置的不准确,没错,就是这种不准确。而几何误差则来源于机床部件形状、尺寸的不准确,它是借助刀具磨损以及非精确使用夹具而产生的。值得注意的是,几何误差会对机械加工所产出产品的形状、尺寸以及相互位置关系产生直接影响,如此一来,便会进一步降低产品的加工精度,这是一个不容忽视的情况。

![图片[5]-机械加工中的误差分析与质量提升策略-大连富泓机械有限公司](/wp-content/uploads/2026/02/1771727215564_4.webp)

为减小几何误差所带来的影响,要对机床各部件的几何参数展开精密测量,并且实施调整,以此保证其具备准确性以及一致性。刀具与夹具是机械加工里不能缺少的工具,不过它们都存在引入误差的可能性。要是刀具的轮廓仅仅部分满足加工所需,并非全部契合,这就会引发几何误差的出现,进而给产品的精度造成严重影响。刀具在使用进程中肯定会出现磨损,所以,依据其磨损程度以及寿命,及时对刀具进行更换便是减小几何误差的关键所在。另外,夹具若使用不当同样可能导致几何误差。在进行机械加工之时,务必要依照操作规程,正确地去使用夹具,要保证零件的加工位置精确无误,进而为提升加工精度奠定下基础。

![图片[6]-机械加工中的误差分析与质量提升策略-大连富泓机械有限公司](/wp-content/uploads/2026/02/1771727215564_5.webp)

变形误差的产生与控制

加工时,机械运用里,几何误差外,还有种误差,叫变形误差,其变形误差,因受力不均或热处理不当起,监控加工因素并调整,能有效减少误差,此误差,由于工件加工时,受不均力或热影响,致形状尺寸变别。

![图片[7]-机械加工中的误差分析与质量提升策略-大连富泓机械有限公司](/wp-content/uploads/2026/02/1771727215564_6.webp)

为了防止变形误差出现,操作人员要紧密留意加工进程里的各类因素,像切削力、夹紧力以及热处理条件等,并且采取对应的举措予以控制。经由合理调节这些因素,能够有效地降低变形误差,进而提升机械加工的精度与质量。在机械产品制造进程中,跟夹具和刀具相比,工件的强度常常处于较低水准。所以,系统误差的产生常常和机械加工产品的性能紧密关联。

![图片[6]-机械加工中的误差分析与质量提升策略-大连富泓机械有限公司](/wp-content/uploads/2026/02/1771727215564_5.webp)

误差成因与控制原则

在机械加工期间以内,误差属于一个没办法避免掉的问题,这些误差不但会对产品的精度和质量构成一些影响而且会对整个机械系统的些性能产生深入的影响。工艺系统误差的出现,主要是因为工件强度不够、夹具和刀具精准度方面的问题以及机械系统自身的不稳定。特别是工件强度不足,鉴于它容易在加工过程当中出现方面的变形,所以常常会变成引发系统误差的关键的因素。工艺系统误差是因为工件强度不足、基准不准确而引发的,应当按照设计基准择起定位基准,以此减少人为操作误差。

对机械零件予以加工的时节,定位误差属于最为常见的问题,该误差主要出自两方面,其一为基准重合存在不准确性,其二是定位副加工存有不精确,于机械加工进程里,精准定位是相当关键的环节,会直接对零件加工质量以及整个工艺系统性能产生影响,所以,我们务必要保证定位基准的准确性,且要高度看重其几何要素的规范性,与此同时,要尽可能防止定位基准与设计基准不一致,以此来降低定位误差的出现。

在实施机械产品加工操作期间,务必遵循一系列准则目的在于确保加工质量。首先,于基准设置阶段之时,应当采用多表面加工基准,以此在加工起始阶段便能够有效预防定位误差。其次,其要使得定位基准跟设计基准保持高度的一致性,从而防止因基准不统一致使加工精度下降的状况发生。此外,在加工进程当中,除了持续坚持这些一般原则层面之外,还得针对被加工件的独特性予以特别的关注。鉴于零件材料存在不同之处,所以其刚度也会有一种差异的表现,因而需要选用不一样的工装夹具以及刀具去适应诸多这些变化。如此一来,不但可明显削减加工期间的误差,而且能够极大提升零部件的加工质量。

暂无评论内容