01误差与精度的“双生面孔”

所产生的加工误差越小,那么符合相应标准的程度便越高,进而加工精度也就会越高。这两者实际上描述的是同一件事情,只不过是从不同的角度来阐述罢了。也就是说,误差的大小直接对零件能否达到标准起着决定性作用,同时也对整台设备或者整条产线的可靠性起着决定作用。

有一种情况被称作机械加工误差,具体来讲呀,就是零件在经过加工之后,其几何参数,也就是尺寸、形状以及位置,和理想化模型之间出现的那种“差距”。要是这种差距能够被控制在允许的范围之内,那么零件就会具备合格的精度;可一旦突破了规定的界限,那产品就会被判定为失败。

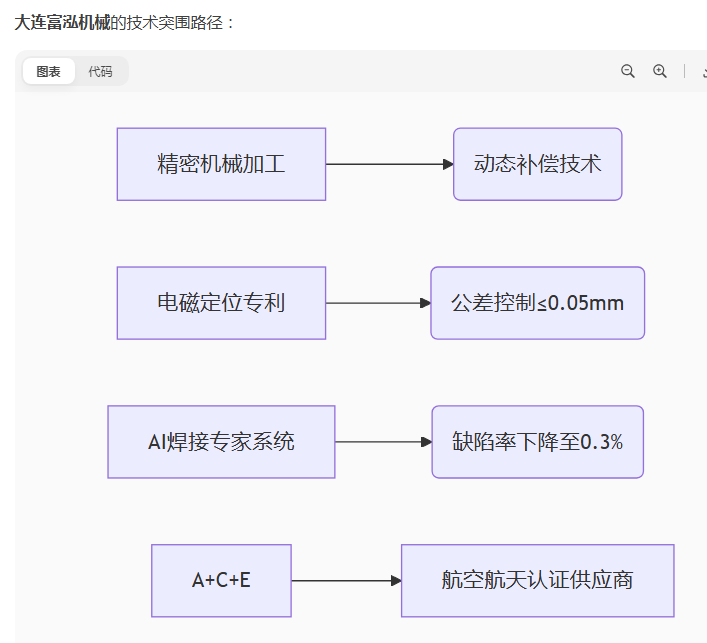

02九大误差源头逐个数

2.1 机床——先天“体质”决定下限

机床本身就像一条“传送带”,任何环节掉链子都会向下游放大。

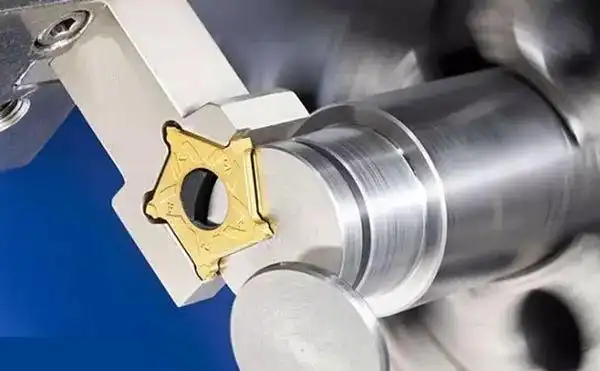

2.2 刀具——磨损悄悄改写尺寸

刀具不是“一刀切”,而是在切削中持续“瘦身”。

![图片[1]-机械加工误差全解析:9大根源与对策-大连富泓机械有限公司](/wp-content/uploads/2026/02/1771758873192_0.webp)

![图片[2]-机械加工误差全解析:9大根源与对策-大连富泓机械有限公司](/wp-content/uploads/2026/02/1771758873192_1.png)

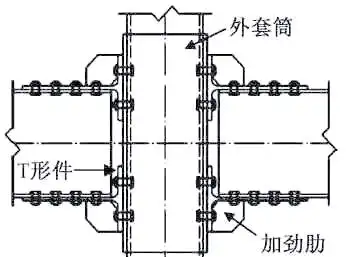

2.3 夹具——定位基准的“第一手”误差

工件被夹具“固定”于正确位置,这便是夹具的任务。夹具的定位面、销孔、挡块,若是存在不平、不垂直、不平行的情况,那么位置误差就会被放大到工件尺寸上。

2.4 定位误差——“基准不重合”最隐蔽

不管挑选哪一面当作定位基准,只要它跟设计基准不一样,就会出现基准不重合误差。

更为麻烦的是“定位副制造不准确误差”,当工件定位面跟夹具定位元件间隙过大时,每一回装夹都有可能致使工件“跑位”,并且仅在调整法加工当中呈现。

2.5 受力变形——切削力把零件“拉歪”

工件刚度远较机床、刀具、夹具的刚度低时,切削力致使工件如“软木塞”般变形,外圆车刀刚度适宜能够忽略,镗小孔时刀杆细若“面条”,变形对孔的圆度起着直接决定作用。

2.6 热变形——温度一升,误差翻倍

在精密加工期间,热变形误差能够占到总误差的50%,机床、刀具以及工件彼此之间进行传热,进而致使导轨基准、主轴轴线以及刀尖轨迹出现漂移,夜间生产的同一批零件和白天生产的相比,尺寸或许会相差出“头发丝”。

2.7 调整误差——“人为”精度最尴尬

每一遭对刀,每一回调刀,每一次装夹,皆在开展近似计算。当调整量级比机床最小读数值还小的时候,看似完美无瑕的调整实际上已然埋下系统误差;于批量生产当中,这样的误差会以指数级进行放大。

2.8 测量误差——最后一厘米的“黑天鹅”

量具的示值误差,测头的球面半径,操作者读书的习惯,环境的振动,这些情况都会致使测量结果出现几个微米的漂移,从而白白浪费前期所做出的种种努力,导致一切付诸东流。

2.9 内应力——看不见的“定时炸弹”

经过冷轧,完成淬火,又经历了焊接之后所产生的残余应力,好像弹簧一般在那里等待予以释放,一旦出现对外的力,或者温度产生了变化,处于“高能位”的金属就会突然间发生变形,致使已经加工好的尺寸以及形状在瞬间归于零。

03对症下药的改善思路

04结语:把误差关进“可控”的笼子

在机械加工领域,不存在能达到绝对零误差情况,然而却能够达成处于可控范围之内的最小误差。通过从源头开始进行削峰操作,历经过程补偿环节,且在工艺方面实现柔化处理,层层严格把控,如此一来,便能够使得每一个零件都在相同的精度轨道之上运行。这既是现代制造所必须坚守的底线,同时也是产品具备可靠性的起始点。

暂无评论内容