溶解工艺在焊接技术中的创新应用:原理、优势与未来展望

现代工业中,焊接技术的发展正朝着高精度、低热影响的方向演进,溶解工艺作为一种先进的连接技术,正在这一演进中扮演重要角色。

焊接作为现代制造业的基石,其技术水平直接影响到产品质量与性能。在众多焊接方法中,溶解工艺相关焊接技术通过独特的连接机理,在解决特殊材料焊接难题方面展现出显著优势。

本文将深入解析溶解工艺在焊接领域的应用,帮助您全面了解这一先进技术的原理、特点与实际应用。

一、溶解工艺焊接的核心概念解析

溶解工艺焊接是一类利用中间层材料与母材发生相互溶解、扩散而形成连接的焊接方法的总称。它通过可控的物理化学过程实现材料的连接,而非传统的完全熔化再凝固方式。

主要技术类型![图片[1]-溶解工艺在焊接技术中的创新应用:原理、优势与未来展望(选择合适溶解焊接工艺的考量因素)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/06/QQ20250627-201220-2-800x605.png)

溶解扩散焊:钢铁材料在熔焊及快冷条件下容易产生硬质相及裂纹,而溶解扩散焊作为一种基材非熔化连接方法有利于解决这一难题-1。该工艺通过液膜溶解扩散过程,在适当温度下(如700~800℃)实现界面原子的互扩散,形成致密的连接层-6。

过渡液相扩散焊:常用于异种材料连接,如铝基复合材料与低碳钢的焊接。该工艺采用铜箔等作为中间层,在特定温度(如590℃)下保温,通过液相形成与等温凝固过程实现可靠连接-7。

低温渗透焊接:主要针对铝材质金属的焊接,采用铝、银、镉制成的低温焊条,在580℃的相对低温下即可完成焊接过程。这种工艺焊接后表面特别光滑,不留痕迹,不需要机械处理-5。

二、溶解焊接的主要工艺流程

一个完整的溶解工艺焊接流程包含多个精密环节:

1. 表面预处理

首先对焊接处作清污处理,彻底去除金属氧化物和油污杂质。这一步对确保溶解扩散效果至关重要,直接影响焊接质量-5。

2. 中间材料应用

根据不同工艺要求,可能需要:

涂抹专用溶接剂(Flux)-5

添加镍基合金过渡层-2

铺设铜箔等中间层材料-7

3. 温度控制与焊接

精确控制喷熔温度是关键工艺参数。研究表明,在钢铁材料的溶解扩散焊中,静镜面状液膜状态对应的喷熔温度(700~800℃) 能使工艺性能和焊区性能达到最优-1。

4. 保温与扩散

在此阶段,界面原子互扩散加剧,界面扩散结合层厚度增大。如过渡液相扩散焊中,需要在特定温度(如590℃)下保温30分钟至2小时,以确保充分的扩散与反应-7。

5. 焊后处理

自然冷却至室温

检查焊接质量

必要时进行表面处理

三、溶解焊接技术的关键优势

溶解工艺焊接与传统焊接技术相比具有多重优势:

热影响区小:通过相对较低的温度实现连接,大幅减少热影响区,避免母材性能受损-4

连接强度高:界面原子间的互扩散形成的冶金结合,使接头具有优异的力学性能-1

适用于异种材料:能够实现传统焊接难以完成的异种材料连接,如铝基复合材料与低碳钢-7

变形小、残余应力低:低温工艺特性导致焊接变形和残余应力显著降低

表面质量好:特别是低温渗透焊接,焊后表面光滑,无需机械再处理-5

四、溶解焊接技术的应用领域

1. 钢铁材料连接

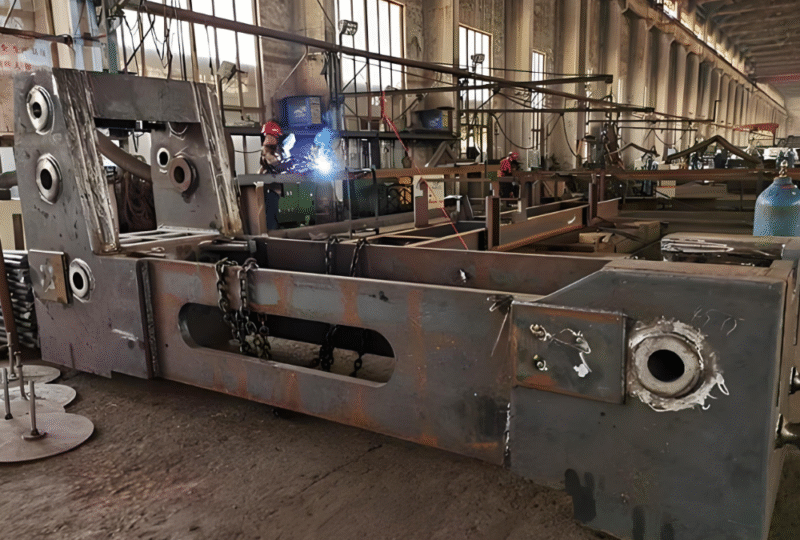

溶解扩散焊技术特别适用于钢铁材料的连接,能有效避免硬质相及裂纹的产生-1。该技术已成功应用于中大型铸铁件的焊补,通过微合金化铸铁焊丝不预热气焊相结合,实现高效、节能、高性能的焊接修复-2。![图片[2]-溶解工艺在焊接技术中的创新应用:原理、优势与未来展望(选择合适溶解焊接工艺的考量因素)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/10/QQ20250829-200957.png)

2. 铝及铝合金焊接

低温渗透焊接工艺主要针对铝材质金属的焊接,使用特殊低温焊条(580℃即可溶解),使焊接过程更为安全、高效-5。

3. 异种材料连接

过渡液相扩散焊在铝基复合材料与低碳钢等异种材料连接方面展现出独特价值,通过中间层设计解决不同材料间的物理化学性能差异问题-7。

4. 高端制造业

在半导体、生物医药等高端制造领域,自溶焊接技术可用于洁净流体管道的连接,满足“纳米级洁净”与“无菌输送”的严苛要求-4。

五、选择合适溶解焊接工艺的考量因素

下面的表格汇总了选择溶解焊接工艺时需要考察的核心要素:

考量维度 关键指标 适用场景

材料类型 钢铁、铝合金、复合材料等 钢铁材料适用溶解扩散焊;铝合金适用低温渗透焊;异种材料适用过渡液相扩散焊

工件尺寸 大型、中型、小型件 中大型铸铁件可采用微合金化焊丝不预热气焊工艺-2

性能要求 强度、密封性、外观 高强度需求可选溶解扩散焊;外观要求高可选低温渗透焊

生产条件 设备能力、环境要求 洁净环境可选自溶焊接;普通环境可选低温渗透焊

成本预算 设备投入、运营成本 低温渗透焊对热源要求低,使用安全,成本较低-5

六、关于溶解工艺焊接的常见疑问(FAQ)

Q1: 溶解扩散焊与传统熔焊最主要的区别是什么?

A: 最主要的区别在于连接机理。溶解扩散焊通过界面原子互扩散实现连接,母材不熔化;而传统熔焊使母材熔化形成焊缝。这种差异使得溶解扩散焊热影响区小,接头性能更为优异-1。

Q2: 哪些因素会影响溶解焊接工艺的质量?

A: 主要因素包括:表面预处理质量、温度控制精度、保温时间、中间层材料选择以及保护气氛等。

Q3: 铝制部件采用溶解焊接有什么优势?

A: 铝材质采用低温渗透焊接,具有工艺简单、操作容易的优势,焊接时使用低温焊条,对热源要求低,使用安全,最大优点是焊接后表面特别光滑,不留痕迹,不需要机械处理-5。

Q4: 溶解焊接技术能否用于大型部件的修复?

A: 可以。例如中大型铸铁件可采用将溶解扩散焊技术与微合金化铸铁焊丝不预热气焊相结合的工艺,实现高效、节能、高性能的焊接修复,获得无白口和裂纹、色泽一致性好、加工性优良的焊补区-2。

结语

溶解工艺焊接作为焊接领域的一项重要技术创新,凭借其低热输入、高连接质量和广泛的材料适应性等优势,在解决特殊材料焊接难题方面展现出巨大潜力。随着高端制造业对焊接质量要求的不断提高,溶解焊接技术有望在更多工业领域获得推广应用。

您是否有特定的焊接难题需要解决?或者在选择焊接工艺时遇到过其他困惑?欢迎在评论区分享您的需求与见解,我们将竭诚为您提供专业建议。

暂无评论内容