铆焊与铆焊制造:现代工业连接的可靠解决方案

从跨海大桥的钢结构到航空航天飞行器,从重型机械骨架到精密仪器外壳,铆焊制造技术以其独特的结构优势,成为现代工业中不可或缺的连接工艺。

在工业制造领域,连接技术的选择直接影响产品的结构强度、使用寿命和安全性能。铆焊—这一结合了铆接的可靠性与焊接的高效性的复合工艺,正成为重载结构、振动设备和特殊工况下的首选连接方案。随着制造业对结构安全要求不断提高,铆焊制造工艺的技术创新与应用拓展正引领着工业连接技术的革新。

铆焊技术解析:传统与现代的完美融合

铆焊是一种综合运用铆接和焊接两种连接方法的制造工艺,它充分利用了铆接的抗振动、耐疲劳特性以及焊接的结构连续、密封性好的优点,形成了独特的复合连接解决方案。

铆焊工艺的基本原理

铆焊制造本质上是将两种不同的金属连接方式有机结合:

焊接部分:通过加热或加压,使金属连接处达到原子结合的状态,形成永久性连接。这种方法能实现材料的连续性和完整性。

铆接部分:通过铆钉等机械紧固件,将两个或多个工件连接在一起。这种方法依赖于机械互锁,具有良好的抗松动性能。

铆焊工艺的主要类型

根据工艺顺序和组合方式的不同,铆焊可分为多种类型:

先焊后铆:先进行焊接操作,确定基本结构后再进行铆接加强,适用于大型结构件制造。

先铆后焊:先通过铆接进行初步定位,再进行焊接作业,适用于精密组件装配。

混合铆焊:在同一连接点同时采用焊接和铆接工艺,充分发挥两种方法的协同效应。

铆焊制造的优势:为何成为重工业首选

结构可靠性卓越

铆焊制造的核心优势在于其无与伦比的结构可靠性:

抗振动性能:铆接部分能有效吸收和分散振动能量,防止连接部位因长期振动而产生疲劳裂纹,特别适用于工程机械、轨道交通等领域的设备制造。

过载保护:在极端负荷条件下,铆接部分可以作为”安全阀”,在结构失效前显示可见变形,提供预警信号,这一特性在桥梁建筑和起重设备中尤为重要。

冗余设计:焊接和铆接形成了双重保险,即使一方出现失效,另一方仍能维持结构基本完整,大大提高了整体结构的安全系数。

工艺适应性广泛![图片[1]-铆焊与铆焊制造:现代工业连接的可靠解决方案(铆焊工艺对不同材料和工况表现出极佳的适应性)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/10/QQ20251002-201112.png)

铆焊工艺对不同材料和工况表现出极佳的适应性:

异种材料连接:能够有效连接不同材质、不同厚度的金属组件,解决了许多传统连接方式难以处理的问题。

质量可控性强:铆接质量可以通过直观检查确认,焊接质量则可通过无损检测验证,双重质量保障体系提高了产品整体可靠性。

现场调整便利:相比纯焊接结构,铆焊制造在安装现场更容易进行尺寸调整和修正,降低了装配难度和成本。

经济效益显著

从全生命周期成本考量,铆焊制造展现出显著的经济性:

维护便利:单个铆钉损坏可以单独更换,无需大规模修复,大幅降低了维护成本和时间。

寿命周期长:正确执行的铆焊结构使用寿命可达数十年,许多百年历史的铆焊桥梁至今仍在安全使用。

检测直观:铆钉的松动或磨损可以通过简单检查发现,无需复杂设备即可进行状态评估。

铆焊制造工艺流程详解

铆焊制造是一个系统工程,包含多个严谨的工艺环节:

前期准备阶段

材料选择与处理:根据设计要求选择合适的母材和铆钉材料,并进行必要的表面处理,确保材料质量符合标准。

工艺规划:确定铆焊顺序、参数和方法,制定详细的工艺规程,包括焊接方法选择、铆接类型确定等。

工装设计:设计制造专用的夹具和模具,保证工件在铆焊过程中的准确定位和固定。

加工实施阶段

定位与固定:通过临时连接点或专用夹具将工件精确固定到预定位置,保证装配精度。

焊接作业:按照预定工艺进行焊接操作,控制焊接变形,保证焊接质量。

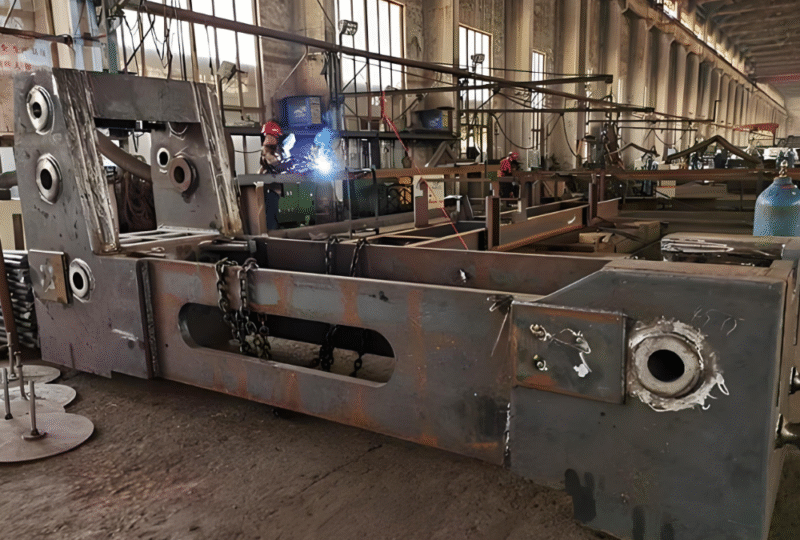

铆接实施:在关键部位进行铆接,采用合适的铆接方法保证铆接质量。![图片[2]-铆焊与铆焊制造:现代工业连接的可靠解决方案(铆焊工艺对不同材料和工况表现出极佳的适应性)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/09/QQ20250829-200803-800x679.png)

后期处理与检验

应力消除:通过热处理或其他方法消除铆焊过程中产生的残余应力。

整形校正:对变形超差的工作进行校正,保证最终尺寸符合设计要求。

质量检验:采用外观检查、无损检测、尺寸测量等多种方法全面评估铆焊质量。

铆焊制造在不同行业的应用实践

重型机械制造领域

在工程机械、矿山设备等重型机械制造中,铆焊制造发挥着关键作用:

挖掘机动臂:采用箱型铆焊结构,既保证了结构的强度和刚度,又提供了良好的抗振动性能。

矿山破碎设备:在冲击载荷严重的部位采用铆焊复合连接,大幅提高了设备在恶劣工况下的使用寿命。

大型压力容器:在封头与筒体的连接中采用铆焊结构,确保了连接部位的密封性和承压能力。

桥梁建筑领域

桥梁工程是铆焊技术应用的经典领域:

钢桥节点连接:在应力复杂的节点部位采用铆焊联合连接,有效应对动态载荷和温度应力。

桥面系统连接:桥面承重结构与支撑结构的连接常采用铆焊方式,兼顾结构强度与抗震性能。

桥梁加固工程:在旧桥加固改造中,铆焊技术常常是连接新旧结构的首选方案。

航空航天领域

航空航天工业对连接技术有着极为苛刻的要求:

飞机机身连接:在关键应力部位采用特殊的航空铆焊技术,确保连接在剧烈振动和温度变化下的可靠性。

航天器结构:利用特种铆焊工艺连接不同材料的结构组件,满足轻量化与高强度的双重要求。

发动机安装座:采用高温铆焊工艺,保证在高温环境下连接的稳定性和耐久性。

铆焊制造的技术创新与发展趋势

自动化与智能化发展

传统铆焊制造正朝着自动化、智能化方向快速发展:

机器人铆焊系统:采用工业机器人实现铆接和焊接的自动化作业,提高生产效率和质量一致性。

智能检测技术:基于机器视觉和传感器技术,实时监测铆焊过程参数和质量指标。

自适应控制系统:根据材料特性和工况变化自动调整工艺参数,实现最优铆焊效果。

新材料与新工艺融合

随着新材料不断涌现,铆焊技术也在持续创新:

复合材料铆焊:开发适用于复合材料与金属连接的专用铆焊工艺,扩大应用范围。

异种材料连接:针对不同性质材料的连接难题,研发专门的铆焊解决方案。

特种环境铆焊:发展适用于极端环境(高温、低温、腐蚀环境)的铆焊技术和材料。

绿色制造与可持续发展

现代铆焊制造更加注重环保和可持续性:

低能耗工艺:开发能量集中、热输入小的铆焊方法,降低能源消耗。

环保材料:采用无污染或低污染的铆焊材料,减少对环境的影响。

可拆卸设计:考虑产品全生命周期,设计易于拆卸和回收的铆焊结构。

铆焊工艺的质量控制与检测标准

铆焊制造质量直接关系到产品安全,必须建立严格的质量控制体系:

过程质量控制

工艺评定:在正式生产前进行工艺评定试验,确定最优工艺参数范围。

人员认证:对铆焊操作人员进行严格培训和资格认证,保证操作规范性。

设备监控:对铆焊设备进行定期校准和维护,保证设备状态良好。

成品质量检测

外观检查:检查铆焊部位的外观质量,包括焊缝成形、铆钉排列等。

尺寸测量:测量关键尺寸和形位公差,确保符合设计要求。

无损检测:采用超声、射线等无损检测方法,检测内部质量缺陷。

性能测试:进行必要的力学性能测试,验证连接强度和使用性能。

随着制造业向高端化、智能化方向发展,铆焊技术这一传统的连接工艺正焕发出新的活力。现代铆焊制造不再仅仅是简单的铆接与焊接组合,而是融合了材料科学、结构力学、自动控制等多学科知识的系统工程技术。

在未来工业发展中,铆焊制造将继续凭借其独特的技术优势,在重型装备、桥梁建筑、航空航天等关键领域发挥不可替代的作用。对于制造企业而言,掌握先进的铆焊技术,建立完善的铆焊制造体系,将是提升产品竞争力、赢得高端市场的重要保障。

暂无评论内容