自动化浪潮下的铆焊加工革命

在全球制造业迈向工业4.0与“中国制造2025”的背景下,传统依赖人工技能的铆焊加工正经历一场深刻的自动化变革。机器人自动化铆焊系统,以其卓越的重复精度、稳定的质量输出和惊人的生产效率,正在重塑从汽车制造到重型装备等多个行业的生产格局。本文将深入探讨机器人自动化铆焊的核心优势、技术构成、实施路径以及未来趋势,为您揭示这项技术如何成为企业提升核心竞争力的关键引擎。

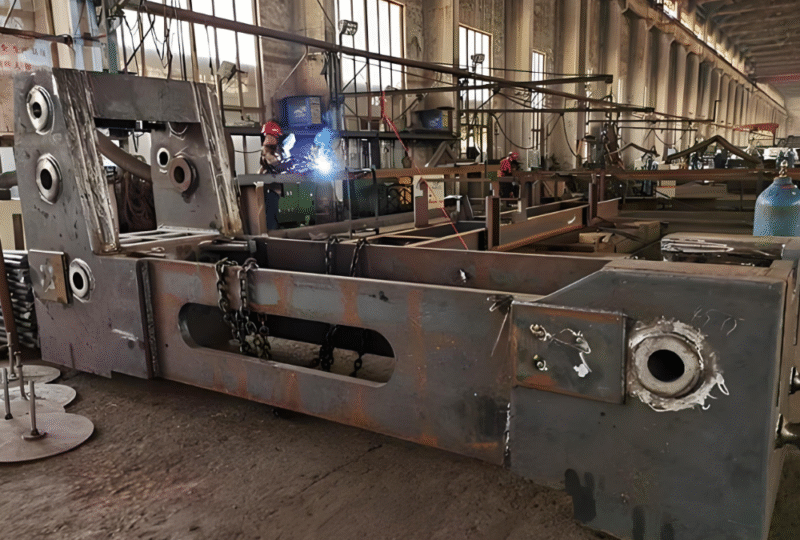

第一部分:机器人自动化铆焊的颠覆性优势

生产效率的几何级提升

连续作业能力:机器人可24小时不间断工作,无疲劳问题,将设备综合利用率(OEE)提升30%-50%。

高焊接速度与多道焊协同:机器人的运动速度远超人工,并可通过多机器人工作站实现工件不同位置的同步焊接,缩短节拍时间。例如,在工程机械臂架焊接中,多机器人协同可将生产周期从数天缩短至数小时。

焊接质量与一致性的根本保障![图片[1]-机器人自动化铆焊加工如何提升生产效率和一致性-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/12/QQ20251230-190450.png)

参数精确复现:每一条焊缝的电流、电压、速度、角度等参数均由程序严格保证,彻底消除人为波动。

复杂路径的完美执行:对于空间曲线、马鞍形焊缝等复杂轨迹,机器人的六轴联动能力可实现毫米级精度的完美跟踪,这是高级焊工也难以稳定达成的。

综合成本的显著降低

直接人工成本:大幅减少对高技能焊工的依赖,缓解“招工难、用工贵”的困境。

隐性成本节约:减少返修率(通常可降低60%以上)、降低材料损耗(精确控制焊材填充量)、节约培训成本。

工作环境与安全性的改善

将工人从高温、烟尘、强光的恶劣环境中解放出来,转变为编程、监控和维护岗位。

降低工伤风险,符合日益严格的职业健康与安全法规。

第二部分:机器人自动化系统的核心技术构成

机器人本体与变位机

机器人选择:通常选用六轴关节臂机器人(如发那科、ABB、库卡),负载能力需覆盖焊枪、送丝系统。高精度应用可选配中空腕部机器人,减少管线包干涉。

变位机(定位器):作为“第七轴”,实现工件最佳位置的翻转。单轴、双轴、头尾架式变位机需根据工件形状和焊缝分布进行选型。

智能化焊接电源与传感器

数字化电源:具备波形控制、专家数据库功能,能针对不同材料、位置自动匹配最佳参数。

焊缝跟踪系统:

接触式传感(寻位):TCP寻位和电弧寻位,补偿工件装配误差。

激光视觉传感:实时扫描焊缝坡口形状,自适应调整焊枪姿态和路径,是应对间隙、错边等问题的核心技术。

软件与编程系统![图片[2]-机器人自动化铆焊加工如何提升生产效率和一致性-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/12/QQ20251230-190440.png)

离线编程(OLP)软件:如RobotStudio、MotoSim,可在虚拟环境中进行机器人布局仿真、路径规划、节拍分析,大幅减少现场调试时间。

工艺数据库:集成成熟的焊接工艺包(WPP),实现“一键调用”,降低对编程人员焊接专业知识的要求。

第三部分:实施路径与关键成功因素

可行性分析与工件选择

高适合度工件特征:批量或中批量生产、焊缝长且规则、工件重量/尺寸适合自动化夹具。

典型行业应用:汽车白车身、挖掘机斗杆、集装箱、风电塔筒纵环缝、铝合金自行车架。

系统集成与夹具设计

选择专业集成商:集成商的经验比机器人品牌更重要,需考察其行业案例和工艺理解深度。

“以焊枪为中心”的夹具设计:夹具需保证高重复定位精度(±0.1mm),并考虑焊缝可达性、工件变形释放、清渣方便性。

人才团队转型

培养“焊接工艺+机器人编程”的复合型人才。

将资深焊工的经验数字化,转化为机器人的工艺参数库。

循序渐进的应用策略

从工位自动化(单个焊接工作站)开始,积累经验。

逐步扩展到生产线自动化(多个工作站与物流联动),最终目标是打造柔性制造单元(FMC)或数字孪生驱动的智能工厂。

第四部分:未来发展趋势与挑战

技术融合前沿

协作机器人(Cobot)焊接:人机协同,适用于小批量、多品种场景,降低自动化门槛。

AI与机器学习:通过焊接过程的大数据(电弧声音、光谱)采集,AI算法可实时预测并调整参数以消除缺陷,实现从“自适应”到“自学习”的跨越。

云边协同与远程运维:焊接数据上云,进行全局效率分析和工艺优化;边缘端实时控制,并通过AR技术实现远程专家诊断与指导。

面临的挑战与应对

初始投资门槛:采用融资租赁、按产量付费等新模式降低初期投入。

对产品设计与一致性的高要求:推动DFM/A(面向自动化制造/装配的设计)理念,从设计源头为自动化创造条件。

中小企业适用性:模块化、标准化、即插即用的轻型自动化解决方案正在涌现,服务于“专精特新”企业。

结论

机器人自动化铆焊不是简单地对人工的替代,而是对整个生产体系在质量、效率、可追溯性和灵活性上的系统性升级。它正在从一项“可选项”变为高端制造的“必选项”。企业应结合自身产品与生产特点,科学规划,分步实施,积极拥抱这场由技术驱动的生产力革命,从而在未来的市场竞争中占据制高点。

暂无评论内容