Inmitten der AutomatisierungswelleNietschweißenRevolution

Vor dem Hintergrund der globalen Fertigung, die sich in Richtung Industrie 4.0 und Chinas Initiative “Made in China 2025” entwickelt, durchlaufen traditionelle Niet- und Schweißverfahren, die historisch gesehen auf manuelle Fertigkeiten angewiesen waren, einen tiefgreifenden Automatisierungswandel. Robotergesteuerte automatisierte Niet- und Schweißsysteme mit ihrer außergewöhnlichen Wiederholgenauigkeit, gleichbleibenden Qualität und bemerkenswerten Produktivität verändern die Produktionslandschaft in zahlreichen Branchen, von der Automobilherstellung bis hin zum Schwermaschinenbau. Dieser Artikel befasst sich mit den wesentlichen Vorteilen, der technischen Architektur, den Implementierungswegen und den Zukunftstrends der robotergesteuerten automatisierten Niet- und Schweißtechnik und zeigt auf, wie diese Technologie als wichtiger Motor für Unternehmen zur Steigerung ihrer Kernkompetenzen dient.

Teil 1: Die disruptiven Vorteile der Roboterautomatisierung beim Nieten und Schweißen

Eine geometrische Steigerung der Produktionseffizienz

Dauerbetriebsfähigkeit: Der Roboter kann 24 Stunden am Tag ohne Unterbrechungen oder Ermüdungserscheinungen arbeiten und verbessert so die Gesamtanlageneffektivität (OEE) um 30%-50%.

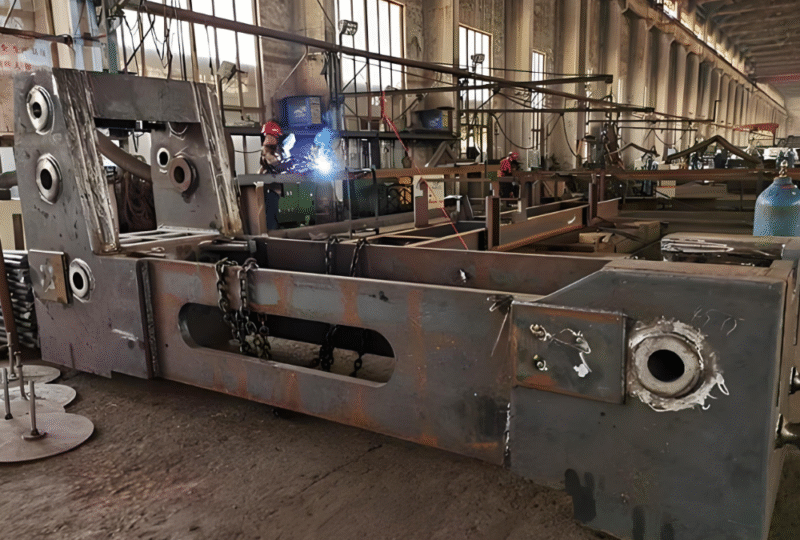

Hohe Schweißgeschwindigkeiten kombiniert mit Mehrlagen-Schweißen: Die Bewegungsgeschwindigkeiten von Robotern übertreffen die manuellen Möglichkeiten bei weitem, und durch Multi-Roboter-Arbeitsstationen kann ein synchronisiertes Schweißen an mehreren Werkstückpositionen erreicht werden, wodurch die Zykluszeiten verkürzt werden. Beim Schweißen von Auslegerkonstruktionen für Baumaschinen beispielsweise kann die Zusammenarbeit mehrerer Roboter die Produktionszyklen von mehreren Tagen auf wenige Stunden verkürzen.

Die grundlegende Garantie für Schweißqualität und -konsistenz![图片[1]-机器人自动化铆焊加工如何提升生产效率和一致性-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/12/QQ20251230-190450.png)

Präzise Parameterreplikation: Strom, Spannung, Geschwindigkeit, Winkel und andere Parameter für jede Schweißnaht werden vom Programm streng garantiert, wodurch menschlich verursachte Schwankungen vollständig ausgeschlossen werden.

Fehlerfreie Ausführung komplexer Bahnen: Bei komplizierten Bewegungsabläufen wie räumlichen Kurven und sattelförmigen Schweißnähten sorgt die Sechs-Achsen-Synchronisationsfähigkeit des Roboters für eine millimetergenaue Nachführung – eine Leistung, die selbst erfahrene Schweißer nur schwer konstant aufrechterhalten können.

Eine deutliche Senkung der Gesamtkosten

Direkte Arbeitskosten: Durch die deutliche Verringerung der Abhängigkeit von hochqualifizierten Schweißern lassen sich die Herausforderungen des Arbeitskräftemangels und der hohen Personalkosten verringern.

Versteckte Kosteneinsparungen: Reduzierte Nacharbeitsquoten (in der Regel um über 60 %), minimierter Materialverlust (durch präzise Steuerung der Zusatzmetallmenge) und geringere Schulungskosten.

Verbesserungen der Arbeitsumgebung und Sicherheit

Befreiung der Arbeiter von rauen Arbeitsbedingungen, die durch hohe Temperaturen, Rauch, Staub und intensives Licht gekennzeichnet sind, und Umstellung auf Aufgaben im Bereich Programmierung, Überwachung und Wartung.

Reduzieren Sie das Risiko von Arbeitsunfällen und halten Sie die immer strengeren Arbeitsschutzvorschriften ein.

Teil 2: Kerntechnologien robotergestützter Automatisierungssysteme

Roboterkörper und Positionierer

Roboterauswahl: In der Regel werden sechsachsige Gelenkarmroboter (wie Fanuc, ABB oder KUKA) mit einer Tragkraft eingesetzt, die für den Schweißbrenner und das Drahtvorschubsystem ausreichend ist. Für hochpräzise Anwendungen können Roboter mit hohlem Handgelenk ausgewählt werden, um Störungen durch Kabelbündel zu minimieren.

Positioniervorrichtung (Positionierer): Als “siebte Achse” ermöglicht sie das optimale Wenden des Werkstücks. Einachsige, zweiachsige und Kopf-Heck-Rahmen-Positionierer müssen entsprechend der Werkstückgeometrie und der Schweißnahtverteilung ausgewählt werden.

Intelligente Schweißstromquelle und Sensor

Digitales Netzteil: Mit Wellenformsteuerung und Expertendatenbankfunktion, das automatisch die optimalen Parameter für verschiedene Materialien und Positionen anpasst.

Schweißnahtverfolgungssystem:

Berührungserkennung (Positionierung): TCP-Positionierung und Bogenpositionierung, Ausgleich von Montagefehlern am Werkstück.

Laser-Vision-Sensing: Echtzeit-Scannen der Schweißnahtgeometrie mit adaptiver Anpassung der Ausrichtung und Bewegungsbahn des Schweißbrenners, dient als Kerntechnologie zur Behebung von Problemen wie Fehlausrichtung und Kantenversatz.

Software und Programmiersysteme![图片[2]-机器人自动化铆焊加工如何提升生产效率和一致性-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/12/QQ20251230-190440.png)

Offline-Programmiersoftware (OLP): Software wie RobotStudio und MotoSim ermöglicht die Simulation des Roboterlayouts, die Bahnplanung und die Zykluszeitanalyse in einer virtuellen Umgebung, wodurch die Inbetriebnahmezeit vor Ort erheblich reduziert wird.

Prozessdatenbank: Integriert ausgereifte Schweißprozesspakete (WPP), um ein “Abrufen mit einem Klick” zu ermöglichen und damit die Abhängigkeit von der speziellen Schweißkompetenz der Programmierer zu verringern.

Teil 3: Umsetzungswege und wichtige Erfolgsfaktoren

Machbarkeitsanalyse und Werkstückauswahl

Besonders geeignete Werkstückmerkmale: Serien- oder mittelgroße Serienfertigung; lange, regelmäßige Schweißnähte; Werkstückgewicht/-abmessungen geeignet für automatisierte Vorrichtungen.

Typische industrielle Anwendungen: Automobilkarosserien, Baggerausleger, Schiffscontainer, Längsrundnähte in Windkraftanlagentürmen, Fahrradrahmen aus Aluminiumlegierungen.

Systemintegration und Vorrichtungsdesign

Auswahl eines professionellen Integrators: Die Erfahrung des Integrators ist wichtiger als die Marke des Roboters. Man muss seine Fallstudien aus der Branche und sein technisches Verständnis bewerten.

“Auf den Schweißbrenner ausgerichtete Vorrichtungskonstruktion: Die Vorrichtung muss eine hohe Wiederholgenauigkeit bei der Positionierung (±0,1 mm) gewährleisten und gleichzeitig die Zugänglichkeit der Schweißstelle, die Entlastung der Werkstückverformung und die einfache Entfernung von Schlacke ermöglichen.

Talent-Team-Transformation

Ausbildung von Fachkräften mit vielfältigen Kompetenzen sowohl in Schweißtechniken als auch in der Roboterprogrammierung.

Digitalisieren Sie das Fachwissen erfahrener Schweißer und wandeln Sie es in eine Prozessparameterbibliothek für Robotersysteme um.

Eine schrittweise Umsetzungsstrategie

Beginnen Sie mit der Automatisierung von Arbeitsplätzen (einzelne Schweißstationen), um Erfahrungen zu sammeln.

Durch die schrittweise Erweiterung auf die Automatisierung von Produktionslinien (Integration mehrerer Arbeitsstationen mit der Logistik) besteht das ultimative Ziel darin, flexible Fertigungszellen (FMCs) oder digitale zwillinggesteuerte Smart Factories zu etablieren.

Teil IV: Zukünftige Entwicklungstrends und Herausforderungen

Grenzen der Technologiekonvergenz

Kollaboratives Roboterschweißen (Cobot): Mensch-Maschine-Zusammenarbeit, geeignet für kleine Losgrößen und vielfältige Szenarien, senkt die Automatisierungsschwelle.

Künstliche Intelligenz und maschinelles Lernen: Durch die Erfassung von Big Data aus dem Schweißprozess (Lichtbogengeräusche, Spektraldaten) können KI-Algorithmen Parameter in Echtzeit vorhersagen und anpassen, um Fehler zu beseitigen, wodurch ein Sprung von “adaptiv” zu “selbstlernend” erreicht wird.

Cloud-Edge-Zusammenarbeit und Fernbetrieb: Schweißdaten werden zur umfassenden Effizienzanalyse und Prozessoptimierung in die Cloud hochgeladen. Es wird eine Echtzeit-Steuerung am Rand implementiert, wobei Ferndiagnosen und -anleitungen von Experten über Augmented-Reality-Technologie bereitgestellt werden.

Herausforderungen und Reaktionen

Anfängliche Investitionsschwelle: Einführung neuer Modelle wie Finanzleasing und produktionsbasierte Zahlungen zur Senkung der Anfangskosten.

Hohe Anforderungen an Produktdesign und Konsistenz: Förderung der DFM/A-Philosophie (Design for Manufacturing/Assembly), um bereits in der Entwurfsphase die Voraussetzungen für die Automatisierung zu schaffen.

Eignung für KMU: Modulare, standardisierte, Plug-and-Play-fähige Leichtbau-Automatisierungslösungen entstehen, um spezialisierte, anspruchsvolle, unverwechselbare und innovative Unternehmen zu bedienen.

zu einem Urteil gelangen

Robotergesteuertes automatisches Nieten und SchweißenDies ist nicht nur ein einfacher Ersatz für manuelle Arbeit, sondern eine systematische Verbesserung des gesamten Produktionssystems in Bezug auf Qualität, Effizienz, Rückverfolgbarkeit und Flexibilität. Es entwickelt sich von einem “optionalen Extra” zu einer “wesentlichen Anforderung” für die High-End-Fertigung. Unternehmen sollten wissenschaftlich fundierte, schrittweise Maßnahmen planen und umsetzen, die auf ihre spezifischen Produkte und Produktionsmerkmale zugeschnitten sind, und diese technologiegetriebene Revolution der Produktivität aktiv begrüßen, um sich eine führende Position im zukünftigen Wettbewerb auf dem Markt zu sichern.

Keine Kommentare