Reparaturschweißen——Die Kunst, Geräte wieder zum Leben zu erwecken

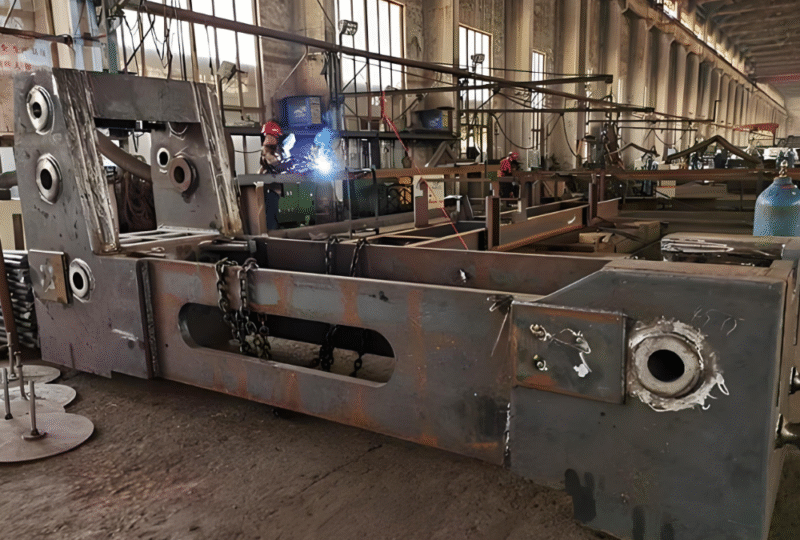

Während des gesamten Lebenszyklus mechanischer Anlagen sind Verschleiß, Korrosion, Ermüdungsrisse und sogar Unfallschäden unvermeidlich. Der direkte Austausch ganzer Einheiten oder wichtiger Komponenten ist oft kostspielig und zeitaufwendig. In solchen Fällen sind fachmännische Niet- und Schweißreparaturen sowie Modifikationstechniken entscheidend, um die Leistungsfähigkeit der Anlagen wiederherzustellen, ihre Lebensdauer zu verlängern und sogar Funktionsverbesserungen zu ermöglichen. Im Gegensatz zur Neuanfertigung steht das Reparaturschweißen vor besonderen Herausforderungen, darunter unbekannte Materialien, strukturelle Einschränkungen und anspruchsvolle Bedingungen vor Ort. Dieser Leitfaden beschreibt systematisch gängige Niet- und Schweißverfahren, die bei der Reparatur mechanischer Anlagen zum Einsatz kommen. Anhand von Fallstudien aus der Praxis bietet er eine Reihe bewährter, praktischer Strategien für eine effektive Umsetzung.

Teil 1: Zentrale Herausforderungen beim Reparaturschweißen und Grundsätze der Vorbehandlung

Vier zentrale Herausforderungen

Schweißbarkeit des Materials unbekannt: Ältere Anlagen verwenden möglicherweise veraltete Stahlsorten mit hohem Kohlenstoffäquivalent, was zu einer schlechten Schweißbarkeit führt.

Hohe Rückhaltespannung: Lokalisierte Reparaturen verhindern, dass thermische Spannungen frei abgebaut werden können, wodurch die Wahrscheinlichkeit von Rissbildung stark erhöht wird.

Vollständige Beseitigung von Defekten: Sollten Rissenden oder Ermüdungsquellen nicht beseitigt werden, ist ein erneutes Auftreten nach der Reparatur unvermeidlich.

Verformungskontrolle: Beim Schweißen an montierten Präzisionsgeräten stellt die Verformungskontrolle extrem hohe Anforderungen.

Vierstufige Diagnosemethode vor der Reparatur“![图片[1]-机械设备维修与改造中常见的铆焊加工方法及案例-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/12/QQ20251230-190956.png)

Schritt 1: Untersuchung der historischen und Betriebsbedingungen: Erfassen Sie die Betriebsumgebung der Anlage (Belastung, Temperatur, Medium) und den Verlauf der Beschädigung.

Schritt 2: Materialidentifizierung: Führen Sie vor Ort eine Materialanalyse mit einem Spektrometer durch, um die Zusammensetzung des Grundmaterials zu bestimmen.

Schritt 3: Präzise Fehlererkennung: Verwenden Sie die Farbeindringprüfung (PT) und die Ultraschallprüfung (UT), um die Ausrichtung und Tiefe von Rissen zu bestimmen.

Schritt 4: Erstellung des Reparaturplans: Wählen Sie auf Grundlage der oben genannten Informationen die Schweißmethode und die Verbrauchsmaterialien aus und legen Sie die Schweißreihenfolge und den Wärmebehandlungsplan fest.

Teil 2: Ausführliche Erläuterung von sechs gängigen Schweißverfahren zur Instandhaltung

Metall-Lichtbogenschweißen mit umhüllter Elektrode (SMAW)

Anwendbare Szenarien: Notfallreparaturen vor Ort, beengte Platzverhältnisse, dicke und große Bauteile.

Wichtige Punkte der Technik:

Auswahl der Schweißstäbe: Verwenden Sie für unbekannte Stahlsorten alkalische Schweißstäbe mit niedrigem Wasserstoffgehalt (z. B. J507), die günstige metallurgische Eigenschaften und eine hervorragende Rissbeständigkeit aufweisen.

Wichtige technische Punkte: Verwenden Sie Schweißverfahren mit niedrigem Strom, schmaler Schweißnaht und segmentiertem Sprungschweißen, um die Wärmeeinbringung und die Belastung zu minimieren. Bei längeren Rissen schweißen Sie von beiden Enden zur Mitte hin.

Fallstudie: Im Rahmen eines großen Bergbau-Brechers entstand ein 300 mm langer Riss. Die Reparatur wurde mit einem J507-Schweißstab mit U-förmiger Nut, einer Vorwärmung auf 120 °C, segmentiertem Rückenschweißen und einer Wärmebehandlung nach dem Schweißen mit kontrollierter Abkühlung durchgeführt. Seit der Reparatur funktioniert die Anlage wieder normal.

Gas-Metall-Lichtbogenschweißen (GMAW/MAG) und Gas-Wolfram-Lichtbogenschweißen (GTAW/WIG)

GMAW (MIG/MAG): Geeignet für schnelle Reparaturen an Stahl und Edelstahl mittlerer Dicke. Massivdraht bietet eine hohe Effizienz, während Fülldraht (FCAW) nur minimale Spritzer und eine hervorragende Schweißnahtbildung erzeugt, wodurch er sich besser für Wartungsarbeiten eignet.

GTAW (WIG): Geeignet für Präzisionskomponenten, dünnwandige Teile, Reparaturen von unterschiedlichen Stahlsorten und Reparaturen von Aluminium-/Titanlegierungen. Die konzentrierte Wärmeeinbringung führt zu minimalen Verformungen.

Fallstudie: Reparatur von Oberflächenkorrosionsnarben an einem Trocknungszylinder für die Papierherstellung. Unter Verwendung von WIG-Kaltverschweißung (extrem geringe Wärmezufuhr) wurde Punkt für Punkt ein Auftragsschweißverfahren mit kompatiblem Füllmaterial durchgeführt. Durch Schleifen nach der Reparatur wurden sowohl die Abmessungen als auch die Oberflächenbeschaffenheit wiederhergestellt, sodass ein vollständiger Austausch des Zylinders vermieden werden konnte.

Sauerstoff-Acetylen-Schweißen (OFW) und Hartlöten![图片[2]-机械设备维修与改造中常见的铆焊加工方法及案例-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/12/QQ20251230-190904.png)

Geeignete Anwendungen: Reparatur von Gusseisenteilen, dünnwandigen Rohren und kleinen Teilen, die empfindlich gegenüber Wärmeeinwirkung sind.

Wichtige Technik: Stellen Sie die Flamme auf eine neutrale oder leicht karbonisierende Einstellung ein. Bei Reparaturen an Gusseisen vorheizen Sie den gesamten Bereich auf 600–700 °C (Heißschweißen) oder verwenden Sie Kalt-Schweißen mit Elektroden auf Nickelbasis.

Fallstudie: Lokalisierte Kratzer auf den Gusseisenführungen einer antiken Werkzeugmaschine. Reparatur mittels Autogenschweißen mit Gusseisenschweißdraht. Nach dem Schweißen Wärmespeicherung in einem Ofen, gefolgt von Abkühlung. Wiederherstellung der Präzision durch Schaben nach der Reparatur.

Oberflächenbearbeitung und Oberflächenreparatur

Zweck: Wiederherstellung der Abmessungen und Verleihung besonderer Eigenschaften wie Verschleißfestigkeit und Korrosionsbeständigkeit an der Oberfläche.

Verfahren: Manuelles Lichtbogenauftragschweißen, selbstgeschütztes Auftragschweißen mit Fülldraht, Plasma-Lichtbogenauftragschweißen (PAW).

Fallstudie: Verschleiß an vertikalen Walzen in einem Zementwerk. Es wurde ein automatisiertes Auftragschweißen mit selbstgeschütztem Fülldraht mit sichtbarem Lichtbogen unter Verwendung von Füllmaterial aus hochchromhaltigem Gusseisen durchgeführt. Die Verschleißfestigkeit nach der Reparatur lag bei über 90 % der Leistung einer neuen Walze, wobei die Kosten lediglich 30 % der Anschaffungskosten für eine neue Walze betrugen.

Kaltverschweißung und Schnappverbindungsverfahren

Kaltverschweißen (ohne Wärmezufuhr): Unter Verwendung von Polymerverbundwerkstoffen (wie Metallreparaturmassen) oder Mikro-Lichtbogen-Kaltverschweißungsgeräten eignet sich dieses Verfahren zur Reparatur von Gussfehlern, Undichtigkeiten und ähnlichen Problemen, ohne dass die Gefahr einer Verformung besteht.

Verriegelung (mechanische Verstärkung): Bei Rissen in tragenden Bereichen sollten während des Schweißens “wellenförmige Keile” oder “Verstärkungsblöcke” eingebaut werden, um eine Verankerung und mechanische Verriegelung zu erzielen, wodurch die Reparaturfestigkeit erheblich verbessert wird.

Vor-Ort-Bearbeitung und Online-Reparaturtechnologie

Online-Schneiden/Nutenfräsen: Schweißnuten werden vor Ort an der Anlage mit tragbaren Fräsgeräten bearbeitet.

Schmalspaltschweißen: Bei dickwandigen Bauteilen wie großen Wellen wird eine schmale, aber tiefe Nut geschnitten, wodurch das Schweißvolumen und die Verformung deutlich reduziert werden.

Teil 3: Umfassende Analyse typischer Wartungsfälle

Fallstudie: Reparatur schwerer Oberflächenkratzer am Kolben des Hauptzylinders einer 10.000-Tonnen-Hydraulikpresse

Fehlerdiagnose: Der Kolben (Material: Stahl 45) weist mehrere axiale Kratzer mit einer Tiefe von bis zu 2 mm entlang seiner Oberfläche auf, die auf einen Defekt der Dichtung zurückzuführen sind. Die Gesamtlänge dieser Kratzer beträgt etwa 1 Meter.

Kernherausforderungen: ① Sicherstellung der Härte (HRC 45-50) und Oberflächenrauheit (Ra 0,4) nach der Reparatur; ② Verhinderung von Schweißverformungen des zylindrischen Bauteils; ③ Erzielung einer robusten Verbindung zwischen der Reparaturschicht und dem Grundmaterial, um das Risiko von Abplatzungen zu beseitigen.

Sanierungsplan und Umsetzung:

Schritt 1: Vorbehandlung: Entfernen Sie die Ermüdungsschicht durch Drehen und fräsen Sie eine flache U-förmige Nut. Reinigen Sie die Oberfläche und führen Sie eine zerstörungsfreie Prüfung durch, um sicherzustellen, dass keine weiteren Defekte vorliegen.

Schritt 2: Auswahl der Schweißmethode: Einsatz des oszillierenden automatischen WIG-Schweißverfahrens, das die Wärme konzentriert, ästhetisch ansprechende Schweißnähte erzeugt und die Automatisierung erleichtert.

Schritt 3: Auswahl des Schweißmaterials: Verwenden Sie den Schweißdraht ER50-6, der eine ähnliche Zusammensetzung wie das Grundmaterial aufweist, jedoch eine höhere Härtbarkeit bietet. Anschließend wird eine Oberflächenhärtung nach dem Schweißen durchgeführt, um die erforderliche Härte zu erreichen.

Schritt 4: Prozesssteuerung: Positionieren Sie den Kolben horizontal auf dem Rollenrahmen und drehen Sie ihn mit konstanter Geschwindigkeit. Befestigen Sie den Schweißbrenner und führen Sie mehrlagiges Schweißen mit mehreren Durchgängen durch. Kontrollieren Sie die Temperatur zwischen den Durchgängen streng.

Schritt 5: Nachbehandlung nach dem Schweißen: Zunächst wird eine Spannungsarmglühung durchgeführt. Anschließend wird die Auftragsschweißung mit einer Mittelfrequenz-Induktionshärtungsanlage oberflächengehärtet. Zum Schluss wird auf einer großen Schleifmaschine präzisionsgeschliffen, um die in den Zeichnungen angegebenen Abmessungen und Oberflächengüten zu erreichen.

Ergebnis: Die Reparaturkosten beliefen sich auf lediglich 20 % der Kosten für einen neu gefertigten Kolben, wobei die Projektdauer um 60 % reduziert wurde. Nach der Reparatur erfüllte die Betriebsleistung des Kolbens alle erforderlichen Standards vollständig.

Teil IV: Sicherheit und Qualitätssicherung beim Reparaturschweißen

Sicherheit geht vor: Insbesondere bei Notfallreparaturen müssen elektrische, hydraulische und pneumatische Systeme abgeschaltet und Verfahren zur Verriegelung/Kennzeichnung (LOTO) durchgeführt werden. Bei containerartigen Anlagen müssen gründliche Reinigungs- und Gasprüfungen durchgeführt werden.

Aufzeichnungen und Rückverfolgbarkeit: Erstellen Sie eine umfassende Dokumentation der Reparatur-Schweißarbeiten, einschließlich Diagnosedaten, Prozesskarten, Chargennummern der Schweißzusätze und Angaben zum Bediener, um eine Grundlage für spätere Wartungsarbeiten zu schaffen.

Überprüfung und Abnahme: Nach Reparaturen müssen entsprechende zerstörungsfreie Prüfungen (UT/MT/PT) sowie Maß- und Funktionsprüfungen durchgeführt werden. Der Gegenstand darf erst nach zufriedenstellendem Abschluss dieser Prüfungen in Betrieb genommen werden.

zu einem Urteil gelangen

Wartung mechanischer Anlagen SchweißenEs handelt sich um eine umfassende Disziplin, die Materialwissenschaft, Verfahrenstechnik und praktische Erfahrung miteinander verbindet. Erfolgreiche Reparaturen führen nicht nur zu erheblichen Kosteneinsparungen und reduzierten Ausfallzeiten, sondern liefern durch die Analyse von Fehlermodi auch wertvolle Erkenntnisse für die Verbesserung von Anlagen und die vorbeugende Wartung. Die Beherrschung wissenschaftlicher Diagnosemethoden, die flexible Anwendung verschiedener Schweißtechniken und die strikte Einhaltung von Sicherheits- und Qualitätsstandards bilden die Kernkompetenzen, die es jedem Wartungsingenieur und Techniker ermöglichen, Anlagen wieder betriebsbereit zu machen und einen außergewöhnlichen Mehrwert zu schaffen.

Keine Kommentare