在工业陶瓷加工这个领域中,“复杂零件”一直都是横在加工厂跟前的一道难关,随着光伏行业快速发展,随着电子行业快速发展!随着新能源等各行列快速发展,带有异形曲面的陶瓷零件需求激增,带有多孔位的陶瓷零件需求激增,带有深腔窄缝等复杂结构的陶瓷零件需求激增,而传统加工设备存在技术局限,往往让加工厂面对这类订单时,“心有余而力不足”,要么因没办法实现高精度加工被迫放弃,要么因废品率过高导致亏损。陶瓷雕铣机出现了,它凭自身对复杂陶瓷零件具备的超强加工能力,将这局面彻底打破,此局面便是“卡脖子”的那种,它还为工业陶瓷加工厂开启了新的市场空间。

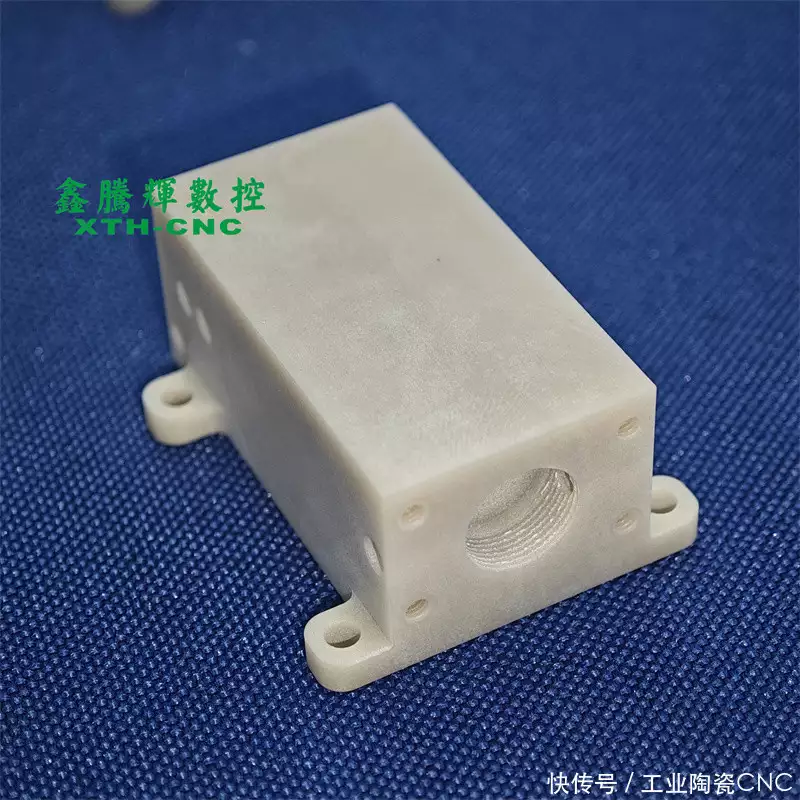

![图片[1]-陶瓷雕铣机让复杂陶瓷零件加工不再 “卡脖子”-大连富泓机械有限公司](/wp-content/uploads/2026/02/1770777509949_0.webp)

可见一斑的是,光伏行业氮化硅陶瓷行星架所呈现出的,复杂陶瓷零件的加工难度。这款用于光伏跟踪系统的核心零件,要承受户外复杂环境的侵蚀,还要带动光伏板精准转动,其结构是 “精密与复杂的结合体”:环形基体直径 150mm,上面均匀分布着 6 个安装孔,安装孔倾斜 45°,孔径公差 ±0.008mm,内壁要加工 3 条螺旋状油槽,槽宽 2mm、深度 1.5mm,公差 ±0.005mm,零件边缘设计了 3 个异形卡扣,曲面公差≤(小于等于)0.01mm。先前,有一家规模较大的工业陶瓷加工厂,在接到这类订单之际,曾试着运用传统设备进行组合加工:一开始使用立式铣床去加工平面以及基础孔位,接着运用摇臂钻床来处理倾斜孔,最终依靠人工去打磨异形卡扣和油槽。然而结果却是难以让人满意 —— 倾斜孔的角度偏差常常会超过 0.5°,致使在装配的时候没办法与轴体实现精准匹配;人工打磨的油槽深度不一样,对润滑效果产生影响;异形卡扣的曲面精度更是不容易把控,最终成品的合格率仅仅只有 35%,每一批次的加工都会亏损数万元,在没有办法的情况下只能暂停接收订单。

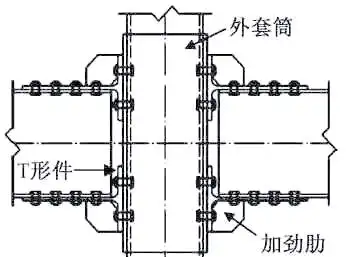

这样形容的类似困境,同样在电子行业里氧化铝陶瓷腔体的加工当中出现了。这是一款用于半导体设备的零件,它的内部设置有多个,相互呈垂直线的深腔,深度为 30 毫米的情况下,腔壁的厚度仅仅只有 1.2 毫米,腔底还需要去加工直径为 0.8 毫米的微型通孔,位置度公差是±0.006 毫米,并且所有的内表面粗糙度需要≤Ra0.1μm。按照传统加工方式,于深腔进行加工之际,就因为刀具刚性欠缺,极易出现 “让刀” 这种状况,进而致使腔壁厚度偏差超出 0.2mm,甚至出现崩裂的情况;微型通孔,鉴于孔径过小,传统钻头很容易折断,加工成功率还不足 50%。有加工厂技术负责人吐露心声:“面对这般复杂的零件,我们尝试过 5 种传统设备的组合,投入了大量的时间也好,成本也罢,可最后终究还是没能达成客户的要求,只能眼睁睁地看着订单被外地拥有先进设备的同行给抢走了。”。

![图片[2]-陶瓷雕铣机让复杂陶瓷零件加工不再 “卡脖子”-大连富泓机械有限公司](/wp-content/uploads/2026/02/1770777509949_1.webp)

陶瓷雕铣机能够攻克复杂陶瓷零件加工难题,其核心在于搭载了多项专属技术,这些技术可以精准应对复杂结构带来的加工挑战,达成“一次装夹、全序完成”,不仅保证了精度,还大幅提升了效率。

陶瓷雕铣机的五轴联动技术,针对多维度复杂结构而言,堪称 “王牌”。传统设备只能实现三轴直线运动,与之不同,五轴联动系统能够带动工件或者刀具,围绕X、Y、Z轴以及两个旋转轴,也就是A轴、C轴,进行灵活运动。该系统配合0.001°的旋转精度,能够轻松加工倾斜孔、异形曲面等多维度结构。拿光伏氮化硅陶瓷行星架来说,加工之际不需要多次进行装夹,设备借助五轴联动实施控制,能够直接把倾斜45°的安装孔定位精度控制在±0.005mm,角度偏差≤0.05°,充分满足装配的需求;针对螺旋油槽,五轴联动系统可以实时去调整刀具姿态,搭配0.001mm的路径插补精度,将槽宽、深度公差严格限定在±0.004mm,槽面粗糙度降低到Ra0.08μm,不需要后续人工进行打磨。下述曾经出现亏损状况的大型的加工厂,引入了两台五轴陶瓷雕铣机之后,氮化硅陶瓷行星架的加工合格比率从百分之三十五急剧飙升至百分之九十八点五,每一台设备每日的产能达到八十件,不但挽回了亏损局面,而且凭借着稳定的质量获取了长期订单,每月新增产值超过一百二十万元。

![图片[3]-陶瓷雕铣机让复杂陶瓷零件加工不再 “卡脖子”-大连富泓机械有限公司](/wp-content/uploads/2026/02/1770777509949_3.webp)

在面对像深腔、窄缝这类难以进行加工的结构时,陶瓷雕铣机所拥有的 “深腔加工专属方案” 呈现出了极为强大的优势,它配备了超细直径的金刚石刀具,这种刀具最小直径能够达到 0.3mm,并且搭配了高刚性的电主轴,该电主轴的径向跳动是≤0.002mm,与此同时,设备搭载了高压内冷系统,此系统的冷却液压力能够达到 10MPa,它可以把冷却液精确地输送到刀具的切削部位,能够及时地带走热量并且进行排屑,以此来防止因为切屑堆积而致使零件崩裂。首先处于电子行业氧化铝陶瓷腔体加工这事当中,接着采用了直径是 0.8mm 的超细金刚石立铣刀,且运用 “分层切削” 工艺,这里每层切削深度为 0.1mm,最终能把深腔 壁厚度公差控制在 ±0.01mm,同时使腔壁粗糙度保持在 Ra0.06μm; 在为 0.8mm 微型通孔进行加工时,选用了专用金刚石钻头,还配合主轴的高速旋转,结果钻孔成功率提升到 98% 以上。原本之前有着丢失订单情况的加工厂,在将这类设备引入之后,不但顺利地把半导体陶瓷腔体订单给拿下了,而且靠着突出的加工能力,吸引了多个电子企业与之合作,复杂陶瓷零件订单的占比从一开始的10%提升到了60%。

此外,陶瓷雕铣机的智能化编程系统,给复杂零件加工减轻了诸多负担。传统设备编程时,需要人工去计算大量繁杂路径,极易出错。而陶瓷雕铣机所搭载的智能编程软件,能够直接导入零件3D模型,可自动识别复杂结构,进而生成最优加工路径,还能够模拟加工过程,提前规避碰撞风险。对于结构极复杂的零件,编程时间从传统的2至3天,缩短为2至3小时,极大地提升了生产准备效率。某小型加工厂的负责人讲道,曾几何时,编程师傅在面对繁杂的零件之时,频繁地加班直至深夜,而且极易出现问题,现如今,运用陶瓷雕铣机的智能编程系统,即便新手也能够迅速地完成编程,不但节省了人力方面的成本,还规避了因编程出现失误而致使的废品损失。

![图片[4]-陶瓷雕铣机让复杂陶瓷零件加工不再 “卡脖子”-大连富泓机械有限公司](/wp-content/uploads/2026/02/1770777509949_4.webp)

![图片[5]-陶瓷雕铣机让复杂陶瓷零件加工不再 “卡脖子”-大连富泓机械有限公司](/wp-content/uploads/2026/02/1770777509949_5.gif)

最新新开网站发布好服65535超超65535网站新开网发布

于工业陶瓷加工这个领域当中,复杂的陶瓷零件常常就意味着“高附加值”“高利润”,然而同时也伴随着“高难度”“高门槛”。陶瓷雕铣机得以出现,致使更多的加工厂具备了攻克此一门槛的能力,从原本的“望件兴叹”转变成为了“主动接单”。对于那些想要在激烈的市场竞争里实现突围的工业陶瓷加工厂来讲,引入能够加工复杂陶瓷零件的陶瓷雕铣机,这不仅仅是设备方面的升级,更是打开高端市场、提升盈利能力的“钥匙”。当下来看,复杂零件的需求呢日益在增长着,究竟是谁,可以掌握住核心加工的能力,那么的话谁就能够抢先占据住市场的先机,进而成为行业当中的那个“领跑者”呀。

Keine Kommentare