Verschiedene Lagertypen mitBearbeitete FertigprodukteShowcase: Professioneller Leitfaden und Erklärungsbeispiel

Überblick über die Arten von Stützen und ihre industriellen Anwendungen

Lager sind unverzichtbare Bestandteile mechanischer Systeme und Gebäudestrukturen, die wichtige Funktionen wie Stützen, Fixieren und Dämpfen übernehmen. Im industriellen Bereich hat die Wahl der Lager einen direkten Einfluss auf die Stabilität, die Lebensdauer und die Betriebseffizienz von Anlagen. In diesem Artikel geben wir Ihnen eine umfassende Einführung in die verschiedenen Arten von Lagern und zeigen Beispiele für fertige Produkte nach der Präzisionsbearbeitung, damit Sie die Eigenschaften und Anwendungsszenarien der verschiedenen Lager besser verstehen.

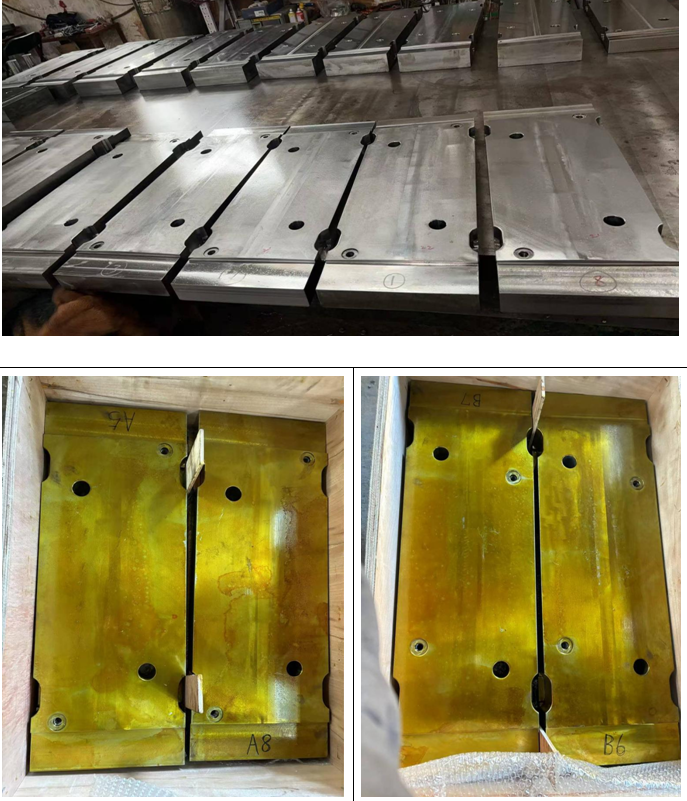

Merkmale und Bearbeitungspunkte von Festlagern![图片[1]-各种支座类型带机加工成品展示(支座类型概述及其工业应用)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/05/02.png)

Festlager sind eine der häufigsten Lagerarten und zeichnen sich dadurch aus, dass sie die Verschiebung des gelagerten Bauteils vollständig begrenzen. Das fertige, präzisionsbearbeitete Festlager hat typischerweise die folgenden Eigenschaften:

Hochpräzise Befestigungslöcher für eine perfekte Anpassung an die Geräte

Wärmebehandelte, hochfeste Materialien für langfristig stabilen Halt

Feine Oberflächenbehandlung, einschließlich Korrosionsschutzverfahren wie Galvanisieren, Schwärzen oder Spritzen

Enge Maßtoleranzkontrolle (normalerweise innerhalb von ±0,05 mm)

![图片[2]-各种支座类型带机加工成品展示(支座类型概述及其工业应用)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/05/03.png)

Bei der Bearbeitung des festen Trägers muss besonders auf die Auswahl der Bezugsflächen und die Anordnung der Bearbeitungsreihenfolge geachtet werden, um sicherzustellen, dass die Anforderungen an Rechtwinkligkeit und Parallelität der Montagefläche erfüllt werden.

Entwurf und Darstellung von Gleitlagern

Gleitlager ermöglichen die Verschiebung des gelagerten Bauteils in eine bestimmte Richtung und eignen sich besonders für Anwendungen, bei denen Wärmeausdehnung und -kontraktion eine Rolle spielen. Eine Ausstellung unserer fertig bearbeiteten Gleitlager umfasst:

PTFE-Gleitlager: PTFE-Gleitmaterial, Reibungskoeffizient von nur 0,05-0,10

Gleitlager aus rostfreiem Stahl: geeignet für hohe Temperaturen oder korrosive Umgebungen

Verbundgleitlager: Kombination der Vorteile von metallischen und nichtmetallischen Werkstoffen

Der Schlüssel zur Bearbeitung von Gleitlagern liegt in der Kontrolle der Oberflächenrauheit der Gleitfläche (Ra≤0,8μm ist in der Regel erforderlich) und der genauen Erfassung des Passungsspalts (im Allgemeinen 0,1-0,3 mm).

Bearbeitungsverfahren für verschiedene Arten von Lagern

Auswahl und Vorbehandlung von Rohstoffen

Verschiedene Lagertypen haben unterschiedliche Materialanforderungen:

Gewöhnlicher Kohlenstoffstahl (Q235B): wirtschaftliche Wahl für allgemeine Umgebungen

Rostfreier Stahl (304/316): wenn hohe Korrosionsbeständigkeit erforderlich ist

Legierter Stahl (40Cr/42CrMo): Anwendungsszenarien mit hoher Belastung und hoher Festigkeit

Die Materialvorbehandlung umfasst Verfahren wie Richten, Entzundern und Fehlererkennung, um sicherzustellen, dass das Rohmaterial frei von inneren Defekten und Oberflächenfehlern ist.

Präzisionsbearbeitungsstufen im Detail

Drehprozess: Komplettierung des Stützkörpers des Außenkreises, der Stirnfläche und der Innenlochbearbeitung

Fräsverfahren: Bearbeitung von Montageebenen, Nuten und verschiedenen geformten Strukturen

Bohren und Gewindeschneiden: komplette Bearbeitung von Befestigungslöchern und Gewindelöchern

Feinschleifen: Präzisionsschleifen von kritischen Passflächen

Oberflächenbehandlung und Qualitätskontrolle

Nach der Bearbeitung muss der Träger durchlaufen:

Sandstrahlen: verbessert die Oberflächenhaftung und Ästhetik

![图片[3]-各种支座类型带机加工成品展示(支座类型概述及其工业应用)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/05/04.png)

Korrosionsschutzbehandlung: Beschichtung, Oxidation oder Besprühung je nach Verwendung der Umgebung.

Maßprüfung: Prüfung in Originalgröße mit KMGs

Leistungstests: einschließlich Belastungstests, Ermüdungstests usw.

![图片[4]-各种支座类型带机加工成品展示(支座类型概述及其工业应用)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/05/05.png)

Beispiele für die Bearbeitung von Sonderlagertypen

Verarbeitungstechnik für seismische Lager

Seismische Lager erfordern spezielle energieverzehrende Strukturen mit maschinell bearbeiteten Merkmalen:

Mehrschichtige, abwechselnd aus Stahl und Gummi laminierte Struktur

Hochpräzise Scherplattenbearbeitung

Präzisionsbearbeitung von Ankerbolzenlöchern mit großem Durchmesser

Kontrolle der Montagegenauigkeit von speziellen Dämpfungsstrukturen

Herstellungsverfahren für Gelenklager

Kugellager sind wegen ihrer multidirektionalen Drehbarkeit in Brücken und Großgeräten weit verbreitet, und ihre Bearbeitung ist schwierig:

Bearbeitung von sphärischen Gegenstücken (die Sphärizität muss in der Regel ≤0,05 mm sein)

Inlay-Verfahren für PTFE-Gleitfolien

Präzisionsbearbeitung von Dichtungsstrukturen

Integrierte Vorkompressions-Montagetechnik

Leitfaden für die Auswahl von Lagern und Vergleich der technischen Parameter

Auswahl der Lager nach Art der Belastung

Belastungsart Empfohlene Unterstützung Bearbeitungseigenschaften

Statische Lasten Festlager Schwerpunkt auf struktureller Festigkeit und Montagegenauigkeit![图片[5]-各种支座类型带机加工成品展示(支座类型概述及其工业应用)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/05/06.png)

Dynamische Belastungen Elastomerlager Fokus auf Qualität der Verarbeitung von Dämpfungselementen![图片[6]-各种支座类型带机加工成品展示(支座类型概述及其工业应用)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/05/07.png)

Stoßbelastungen Hydraulische Lagerungen Passgenaue Kolbenkonstruktion erforderlich

Thermisch verdrängte Gleitlager Die Oberflächenbeschaffenheit von Gleitlagern ist kritisch

Auswahl des Trägers je nach Nutzung der Umgebung![图片[7]-各种支座类型带机加工成品展示(支座类型概述及其工业应用)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/05/08.png)

Korrosive Umgebungen: Edelstahl oder speziell beschichtete Lager werden bevorzugt.

Hochtemperaturumgebung: Anpassung des Wärmeausdehnungskoeffizienten und Hochtemperaturfestigkeit müssen berücksichtigt werden

Reinräume: Auswahl von staubfreien Konstruktionen und Anti-Shedding-Strukturen

Exposition im Freien: Bedarf an verbesserten UV-Alterungsbehandlungen

![图片[8]-各种支座类型带机加工成品展示(支座类型概述及其工业应用)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/05/09.png)

Keine Kommentare