Im Bereich der Metallherstellung und -bearbeitung ist die Wahl der richtigen Schweißtechnik entscheidend für den Erfolg oder Misserfolg eines Projekts. Laser- und konventionelles Schweißen (z. B. MIG/MAG, WIG) sind die beiden vorherrschenden Technologien, die sich jedoch in Bezug auf Produktivität, Kosten und Endqualität erheblich unterscheiden. Als Unternehmer oder Ingenieur ist das Verständnis dieser Unterschiede entscheidend für die Kontrolle von Budgets, die Einhaltung von Lieferzeiten und die Erzielung einer optimalen Produktleistung.

In diesem Artikel finden Sie eine vollständige Aufschlüsselung der Vor- und Nachteile beider Technologien, damit Sie für Ihr nächstes Projekt eine möglichst fundierte Entscheidung treffen können.

I. Vergleich eingehender Techniken: Genauigkeit, Geschwindigkeit und thermischer Einfluss

1. die Präzision und die Schweißqualität

Laserschweißen: Als Wärmequelle wird ein hochkonzentrierter Laserstrahl mit extrem hoher Energiedichte verwendet. Dies ermöglicht die Herstellung extrem schmaler und tiefer Schweißnähte mit einer sehr kleinen Wärmeeinflusszone (WEZ). Das bedeutet, dass der Verzug des Werkstücks äußerst gering ist, was das Verfahren ideal für Präzisionsbauteile, dünne Bleche und Produkte macht, bei denen es auf Ästhetik ankommt. Die Schweißnähte sind in der Regel sehr sauber und müssen nur wenig oder gar nicht nachgeschliffen werden.

Konventionelles Schweißen (WIG als Beispiel): Der Lichtbogen schmilzt den Grundwerkstoff und die Schweißzusätze. Ein geschulter Techniker kann zwar eine qualitativ hochwertige Schweißnaht herstellen, aber die Wärmeeinflusszone ist breiter und die Wärmezufuhr ist größer, was zu einem höheren Risiko der Verformung des Werkstücks führt. Dieses Verfahren eignet sich in der Regel besser für mittlere bis dicke Bleche und erfordert unter Umständen eine Kalibrierung und Oberflächenvorbereitung.

2. produktivität und Geschwindigkeit

Laserschweißen: im Wesentlichen ein Hochgeschwindigkeitsverfahren, das sich besonders für lange Schweißnähte und die automatisierte Massenproduktion eignet. Seine Geschwindigkeit kann um ein Vielfaches höher sein als beim konventionellen Schweißen, was den Produktionszyklus erheblich verkürzt und die Kosten pro Zeiteinheit senkt.

Konventionelles Schweißen: in der Regel langsamer und stärker abhängig von den Fähigkeiten des Bedieners. Es hat zwar den Vorteil der Flexibilität bei der Produktion von kleinen Serien eines einzelnen Stücks, aber der Engpass bei der Effizienz wird bei großen Serien deutlicher.![图片[1]-激光焊接 vs. 传统焊接:如何为您的项目选择正确技术?-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/06/QQ20250625-204231.png)

![图片[2]-激光焊接 vs. 传统焊接:如何为您的项目选择正确技术?-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/06/QQ20250627-201124-800x496.png)

3. die Analyse der Kostenelemente

Laserschweißen:

Anfangsinvestitionen: sehr hoch. Geräte wie Lasergeneratoren und automatisierte Arbeitsstationen sind teuer.

Betriebskosten: niedriger. Schnellere Geschwindigkeiten, weniger Verbrauchsmaterialien (kein Schweißdraht oder in einigen Fällen) und geringere Nachbearbeitungskosten machen die Produktionsstückkosten langfristig günstiger.

Traditionelles Schweißen:

Anfangsinvestitionen: relativ niedrig, mit einer niedrigen Einstiegshürde für die Ausrüstung.

Betriebskosten: Hoch. Arbeitskosten abhängig von Facharbeitern, hoher Verbrauch an Schweißzusatzwerkstoffen (Draht, Wolframelektroden, Schutzgase), mögliche zusätzliche Kosten für die Weiterverarbeitung.

II. Wie wählen Sie aus? Wichtige Entscheidungsfaktoren

Ihre Projektanforderungen sind das einzige Kriterium für die Auswahl. Bitte beachten Sie die untenstehende Entscheidungsmatrix:

Projektmerkmale Empfohlene Technologie Ursachenanalyse

Das Laserschweißen von dünnen Blechen (< 1 mm) verhindert Durchbrennen und Verzug und garantiert Präzision.

Dicke Bleche (> 5 mm) Die konventionelle Schweißtechnik ist ausgereifter und die Ausrüstung ist kostengünstiger.

Extrem hohe Präzisionsanforderungen Laserschweißen Minimale Wärmeeinflusszonen und Verzüge, ästhetisch ansprechende und gleichmäßige Schweißnähte.

Automatisierte Großserienproduktion Laserschweißen Hohe Produktionsgeschwindigkeit, niedrige Stückkosten und extrem hohe Konsistenz.

Kleinserien, Prototyping Konventionelles Löten Flexibler Aufbau, keine Notwendigkeit für teure Vorrichtungen, kostengünstig.

Begrenztes Budget, vorsichtige Investition Konventionelles Schweißen Geringe Anfangsinvestition in die Ausrüstung, geeignet für projektbezogene Produktion.

Das Schweißen von mehreren Werkstoffen bzw. unterschiedlichen Materialien muss speziell bewertet werden. Das Laserschweißen erfordert sehr hohe Montageabstände, während das konventionelle Schweißen weniger Probleme bereitet.

III. Beispiele für praktische Anwendungsszenarien

Typische Anwendungen für das Laserschweißen:

Medizinische Instrumente: chirurgische Instrumente, Implantate, die absolut sauber sein müssen und nicht verformt werden dürfen.

Luft- und Raumfahrt: Triebwerksschaufeln, Präzisionssensorkomponenten.

Unterhaltungselektronik: Schweißen von Batteriedichtungen, interne Strukturteile von Mobiltelefonen.

Automobilindustrie: Getrieberäder, Airbag-Generatoren.

Typische Anwendungen für konventionelles Schweißen:

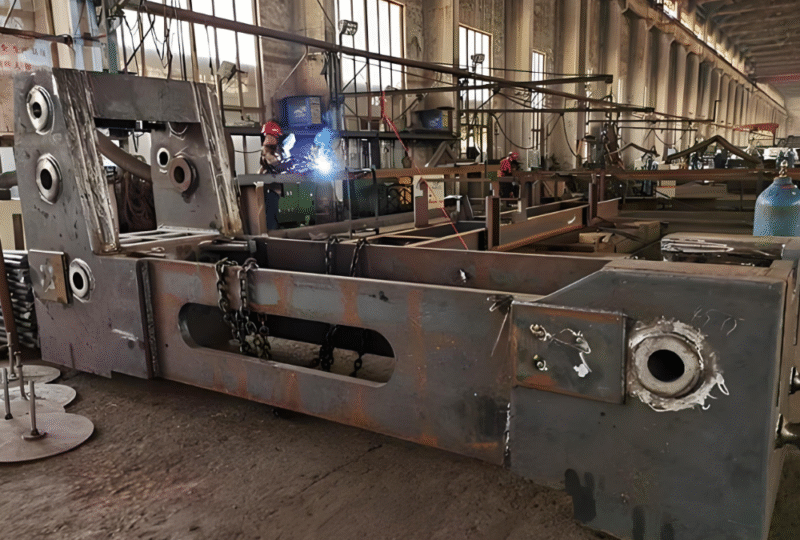

Stahlbau: Balken-Stützen-Verbindung, große Dicke und hohe Festigkeitsanforderungen.

Schwermaschinen: Baggerausleger, Rahmen für Bergbaumaschinen.

Druckbehälter: Schweißen von Rohren, Schweißen von Tanks.

Reparatur und Wartung: Arbeiten vor Ort, die ein hohes Maß an Flexibilität erfordern.

IV. häufig gestellte Fragen (FAQ)

F: Ist Laserschweißen immer stärker als konventionelles Schweißen?

A: Nicht unbedingt. Die Festigkeit der Schweißnaht hängt davon ab, ob die Prozessparameter richtig eingestellt sind. Beide Verfahren sind in der Lage, Schweißnähte zu erzeugen, die die Festigkeit des Grundmaterials weit übertreffen. Der Vorteil des Laserschweißens ist die Kombination aus hoher Festigkeit und geringem Verzug.

F: Wir haben spezielle Materialien für unsere Produkte, welches soll ich wählen?

A: Das Laserschweißen von stark reflektierenden Materialien (z. B. Aluminium, Kupfer) ist eine Herausforderung und erfordert Laser mit spezifischen Parametern. Das konventionelle Schweißen ist in dieser Hinsicht viel anpassungsfähiger. Der beste Weg, dies zu tun, ist die Bereitstellung von Proben für Testschweißungen.

F: Gibt es eine Technologie, die eine andere vollständig ersetzen kann?

A: Nein. Sie sind komplementär, nicht substituierbar. Die besten modernen Hersteller haben beide Technologien im Einsatz und wählen das für die verschiedenen Merkmale ihrer Produkte am besten geeignete Verfahren, um eine optimale Kosten- und Qualitätskontrolle zu erreichen.

Fazit: Es gibt nicht das Beste, nur das Geeignetste

Die Entscheidung zwischen Laser- und konventionellem Schweißen ist ein Kompromiss zwischen Präzision, Effizienz, Kosten und Materialeignung. Für Projekte mit extremer Präzision und hohen Stückzahlen ist das Laserschweißen die richtige Wahl. Bei dickeren Materialien, kleinen Serien oder budgetabhängigen Projekten ist das konventionelle Schweißen kostengünstiger.

Sie sind sich nicht sicher, welche Technologie für Ihr Projekt am besten geeignet ist?

Wenden Sie sich bitte an das Expertenteam von [Name Ihres Unternehmens]!

Wir verfügen sowohl über fortschrittliche Faserlaser-Schweißgeräte als auch über erfahrene traditionelle Schweißtechniker. Sie können uns kostenlos Muster oder Zeichnungen zur Verfügung stellen, und wir werden eine kostenlose Schweißprobe für Sie durchführen und Ihnen die professionellste technische Beratung und einen Kostenvoranschlag unterbreiten, um sicherzustellen, dass Ihr Projekt auf die optimalste Weise erfolgreich sein wird.

Fragen Sie noch heute nach Ihrer maßgeschneiderten Schweißlösung!

Keine Kommentare