AuflösungKritische Rolle von Phänomenen bei Schweiß- und Nietprozessen und Kontrollstrategien

1 Verständnis des Phänomens der Auflösung und seiner Bedeutung bei der Verbindung von Werkstoffen

Das Phänomen des Auflösens ist ein grundlegender und kritischer physikalisch-chemischer Prozess beim Schweißen und Nieten. Es bezieht sich auf den Prozess des Schmelzens, der gegenseitigen Verschmelzung und der Diffusion von Grundwerkstoff, Zusatzwerkstoff oder Hartlot an der Grenzfläche unter der Einwirkung einer Wärmequelle. Dieses Phänomen wirkt sich direkt auf die Qualität der Formgebung, das Mikrogefüge und die mechanischen Eigenschaften der Verbindung aus. Unabhängig davon, ob es sich um das herkömmliche Schmelzschweißen, Hartlöten oder das neu entstehende Rührreibnieten handelt, ist die Kontrolle des Auflösungsprozesses das wichtigste Bindeglied, um die Leistungsfähigkeit der Verbindung zu gewährleisten.

Beim Rührreibnietschweißen von Aluminiumlegierungen auf Stahl beispielsweise erweicht die durch die Rotation der Nieten während des Fügevorgangs erzeugte Reibungswärme die Aluminiumlegierung und erzeugt einen plastischen Fluss, der die vorgefertigten Löcher ausfüllt. Während dieses Prozesses kommt es an der Grenzfläche zu einer gewissen Interdiffusion der Elemente, und es bilden sich sogar intermetallische Verbindungen. In ähnlicher Weise haben beim Hartlöten die Geschwindigkeit und das Ausmaß der Auflösung des Grundmaterials einen entscheidenden Einfluss auf die Organisation und die Eigenschaften der Schweißnaht. Daher ist ein tiefes Verständnis und eine genaue Kontrolle des Auflösungsprozesses von großer Bedeutung für die Optimierung des Schweiß- und Nietprozesses, die Verbesserung der Zuverlässigkeit der Verbindungen und die Verlängerung der Lebensdauer der Bauteile.

2 Typische Auflösungsprozesse und Grenzflächenreaktionen beim Schweißen und Nieten

2.1 Auflösungsverhalten von Grundwerkstoffen beim Löten

Wenn während des Lötvorgangs das flüssige Lot mit dem unedlen Metall in Berührung kommt, löst sich das unedle Material im flüssigen Lot auf. Dieser Auflösungsprozess ist ein komplexer physikalisch-chemischer Vorgang, dessen Geschwindigkeit und Ausmaß von einer Reihe von Faktoren beeinflusst wird. Es hat sich gezeigt, dass die Löttemperatur, die Haltezeit und die Zusammensetzung des Lötmaterials die Menge der Auflösung des Grundmetalls erheblich beeinflussen.

Beim Löten von Aluminium-Wärmetauschern beispielsweise stellten die Forscher eine erhebliche Auflösung und Erosion fest. Beim Vergleich von drei verschiedenen Lötprofilen (normal, erhitzt und stark erhitzt) wurde festgestellt, dass der Grad der Auflösung von Kühlerteilen während des Lötens zwischen 181 TP3T und 681 TP3T lag. Bei dem stark beheizten Profil kann die Erosion in einigen Bereichen der Lötverbindungen sogar zur Zerstörung der dünnwandigen Kühlrippen führen. Dies deutet darauf hin, dass eine übermäßige Auflösung ernsthafte negative Auswirkungen auf die Verbindungsleistung haben kann.

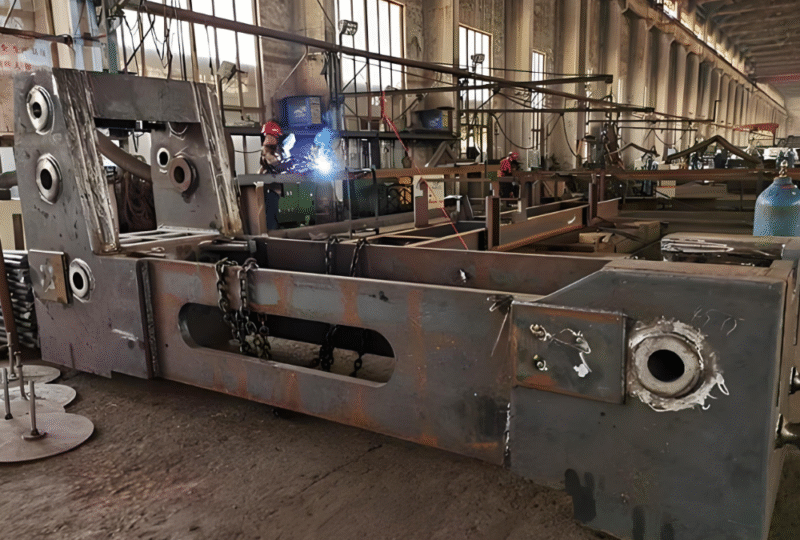

2.2 Grenzflächenreaktionen beim Fügen ungleicher Werkstoffe![图片[1]-溶解现象在焊接与铆焊工艺中的关键作用及控制策略(焊接与铆焊中的典型溶解过程及界面反应)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/10/QQ20251002-201347-800x459.png)

Beim Verbinden unterschiedlicher Werkstoffe wie Aluminiumlegierungen und Stahl kommt es an der Grenzfläche zu komplexen chemischen Reaktionen und zur Diffusion von Elementen, was zur Bildung intermetallischer Verbindungen führt. Beim Rührreibnietschweißen von Aluminiumlegierungen auf Stahl neigt die Grenzfläche zur Bildung von intermetallischen Verbindungen des Typs FexAly (x<y), wie Fe2Al5 und FeAl3, die reich an Aluminium sind und sich in der Regel nachteilig auf die Leistung der Verbindung auswirken.

Durch TEM-Inspektion und andere Mittel beobachteten die Forscher intermetallische Verbindungen wie Fe4Al13, schuppenförmiges Fe2Al5 und diffus verteiltes massives FeAl6 an der Grenzfläche des Rührreibnietschweißens von Aluminiumlegierungen zu Stahl. Die Art, Dicke und Verteilung dieser Verbindungen bestimmen direkt die mechanischen Eigenschaften und das Versagensverhalten der Verbindung.

3 Strategien und Methoden zur Kontrolle des Auflösungsphänomens

3.1 Optimierung der Prozessparameter

Die wichtigste Methode zur Kontrolle des Auflösungsphänomens besteht in der Optimierung der Parameter des Fügeprozesses. Kritische Parameter wie Temperatur, Zeit und Druck müssen genau kontrolliert werden, um die widersprüchlichen Anforderungen an den Grad der Auflösung und die Leistungsfähigkeit der Verbindung auszugleichen.

Beim TLP (Transitional Liquid Phase)-Fügen und -Löten kann der Grad der Auflösung des Grundmaterials durch Kontrolle der Höchsttemperatur und der Haltezeit wirksam gesteuert werden. Beim Diffusionsschweißen von Stahlwerkstoffen mit Flüssigfilmauflösung zum Beispiel hat die Sprühschmelztemperatur einen erheblichen Einfluss auf die Verbindungsorganisation und die mechanischen Eigenschaften. Mit der Erhöhung der Sprühschmelztemperatur nimmt die gegenseitige Diffusion von Ni und Fe-Atomen an der Grenzfläche zu, und die Dicke der Grenzflächendiffusionsbindungsschicht nimmt zu. Es wurde festgestellt, dass in der statischen Spiegel Flüssigkeitsfilm Zustand von 700~800℃, ausgezeichnete Schweißzone ohne weißen Mund und gehärtet Organisation erhalten werden kann.

3.2 Materialgestaltung und Oberflächenbehandlung

Schädliche Auflösungs- und Grenzflächenreaktionen können auch durch rationelle Werkstoffgestaltung und Oberflächenbehandlung wirksam kontrolliert werden. Bei der Verbindung zwischen Aluminiumlegierung und Stahl kann die Bildung schädlicher intermetallischer Fe-Al-Verbindungen verringert und die Bildung intermetallischer Al-Zn-Verbindungen durch Oberflächenbeschichtung mit Zn, Zn-Al-Mg oder Zugabe von Zn-Elementen gefördert werden, wodurch die Leistungsfähigkeit der Verbindung verbessert wird.

Beim Kontaktreaktionslöten kann die Verwendung von Cu als Zwischenschicht, die die Aluminiumlegierung 6063 mit dem rostfreien Stahl 1Cr18Ni9Ti verbindet, den Grenzflächenreaktionspfad ändern, um eine zusammengesetzte Grenzflächenstruktur zu bilden, die aus intermetallischen Fe2Al5-, FeAl3- und Cu-Al-Verbindungen besteht, was die Verbindungseigenschaften verbessert.

3.3 Innovative Anwendungen der Verbindungstechnik

Neue Fügetechnologien wie das Rührreibnietschweißen kontrollieren das Ausmaß der schädlichen Auflösung auf natürliche Weise durch eine geschickte Prozessgestaltung. Bei dieser Technologie wird durch die Kombination von mechanischer Verriegelung und begrenzter metallurgischer Bindung die Festigkeit der Verbindung gewährleistet und gleichzeitig die Bildung überschüssiger schädlicher intermetallischer Verbindungen vermieden.

Die Verbindungsform des Rührreibnietschweißens wird hauptsächlich in das selbstnietende Rührreibnietschweißen und das selbststanzende Rotationsnieten unterteilt. Beim selbstnietenden Rührreibnietschweißen wird die Aluminiumplatte im Allgemeinen oben und die Stahlplatte unten angebracht, wobei die niedrigere Erweichungstemperatur der Aluminiumlegierung und das bessere plastische Fließen ausgenutzt werden, um die vorgefertigten Löcher in der unteren Stahlplatte mit Reibungswärme zu füllen und eine Nietschweißverbindung zu bilden. Dieses Verfahren begrenzt natürlich den Grad der Grenzflächenreaktion, indem es die Wärmezufuhr kontrolliert.

4 AuflösungAuswirkungen des Phänomens auf die gemeinsame Leistung und Qualitätsbewertung

4.1 Korrelation zwischen Mikrostruktur und mechanischen Eigenschaften

Der Auflösungsprozess wirkt sich direkt auf die mikrostrukturellen Merkmale der Verbindung aus, die wiederum ihre mechanischen Eigenschaften bestimmen. Bei rührgeschweißten Reibnietverbindungen kann der Verbindungsbereich nach dem Gesetz der organisatorischen Entwicklung in eine gerührte Zone (SZ) oder einen geschweißten Block (WNZ), eine thermomechanische Einflusszone (TMAZ), eine plastisch verformte Metallflusszone (PDZ) oder eine selbstgenietete Zone (SRZ) unterteilt werden.

Im Vergleich zur Matrix ist die SZ-Regionalstruktur deutlich verfeinert und weist feinste Körner auf, bei denen es sich um feine gleichachsige Kristalle handelt; die PDZ-Regionalstruktur ist deutlich vergröbert, aber im Vergleich zur Matrix immer noch klein; die TMAZ-Regionalkörner sind verfeinert und durch den Einfluss des mechanischen Rührens deutlich verformt. Dieser Gradientenwechsel im Mikrogefüge wirkt sich direkt auf die Härteverteilung und die mechanischen Eigenschaften der Verbindung aus.

4.2 Analyse von Verbindungsfehlern

Eine unsachgemäße Steuerung des Auflösungsprozesses kann zu einer Vielzahl von Verbindungsfehlern und Versagensarten führen. Übermäßiges Auflösen kann zu Erosionserscheinungen führen, wie z. B. die Zerstörung dünnwandiger Elemente beim Löten von Aluminium-Wärmetauschern, während unzureichendes Auflösen zu unvollständiger Verbindung und verringerter Verbindungsfestigkeit führen kann.

Beim Rührreibnietschweißen von Aluminiumlegierungen auf Stahl ist die Art der intermetallischen Verbindungen, die sich an der Grenzfläche bilden, entscheidend. Es hat sich gezeigt, dass die Bildung von Al-reichen intermetallischen Verbindungen (z. B. Fe2Al5 und FeAl3) die Grenzflächenhaftung sowie die Festigkeit der Verbindungen im Vergleich zur Bildung von Fe-reichen intermetallischen Verbindungen (z. B. FeAl, Fe3Al) negativ beeinflusst.

5 Künftige Entwicklungstrends und Perspektiven

Mit dem kontinuierlichen Aufkommen neuer Werkstoffe und Strukturen steht die Beherrschung von Auflösungsphänomenen beim Schweißen und Nieten vor neuen Herausforderungen und Möglichkeiten. Der Trend zum Leichtbau hat die Nachfrage nach der Verbindung von Leichtbauwerkstoffen wie Aluminium-Magnesium-Legierungen mit hochfesten Stählen vorangetrieben, was höhere Anforderungen an die Verbindungstechnik für unterschiedliche Werkstoffe stellt.

Durch die Kombination von Multiskalensimulation und experimenteller Beobachtung vor Ort kann die Natur des Auflösungsprozesses in Zukunft besser verstanden werden, was theoretische Anhaltspunkte für die Prozessoptimierung liefert. In der Zwischenzeit wird die Entwicklung intelligenter Steuerungstechnologien die Echtzeitüberwachung und präzise Steuerung des Auflösungsphänomens im Fügeprozess ermöglichen und die Stabilität und Zuverlässigkeit der Qualität von Schweiß- und Nietverbindungen weiter verbessern.

Keine Kommentare