Als das Großwälzlager des Staplerrückladers Nr. 8 in einem Hafen in der Provinz Liaoning das erste Geräusch machte, schenkte der Leiter des Wartungsteams, Xiao Wang, dem Geräusch keine große Aufmerksamkeit. Schließlich ist diese Anlage schon seit 11 Jahren in Betrieb, ein kleines Geräusch ist also “normal”. Drei Monate später zeigte sich ein offensichtliches Abwürgen der Drehbewegung, und man hielt die Maschine an, um sie zu überprüfen. Nach der Demontage atmeten alle auf: Lagerlaufbahnabplatzungen bei 40%, Käfigbruch, Wartungskosten von geschätzten 350.000 auf 820.000, Ausfallzeit um 26 Tage verlängert.

Diese Geschichte ist in Reparaturkreisen von Staplerrückladern weit verbreitet. Großwälzlager - dasStapler und RückladerDas zentrale und teuerste Bauteil versagt nie plötzlich, sondern ist eine Anhäufung von Warnzeichen, die immer wieder ignoriert wurden.

I. Fünf Stufen der Entwicklung von Großwälzlagerschäden

Schäden an Großwälzlagern sind ein langsamer Prozess, den wir anhand von Schwingungsüberwachungsdaten in fünf identifizierbare Phasen eingeteilt haben:

Stufe 1: Leichter Lochfraß (kann 6-12 Monate lang weiter betrieben werden)

Merkmale: Die charakteristische Frequenz von Lagerausfällen erscheint im Schwingungsspektrum, aber die Amplitude ist sehr klein. Die in einem Kraftwerk beobachteten Daten zeigten, dass die RMS-Werte der Beschleunigung in diesem Stadium typischerweise zwischen 0,5 und 1,0 m/s² lagen.

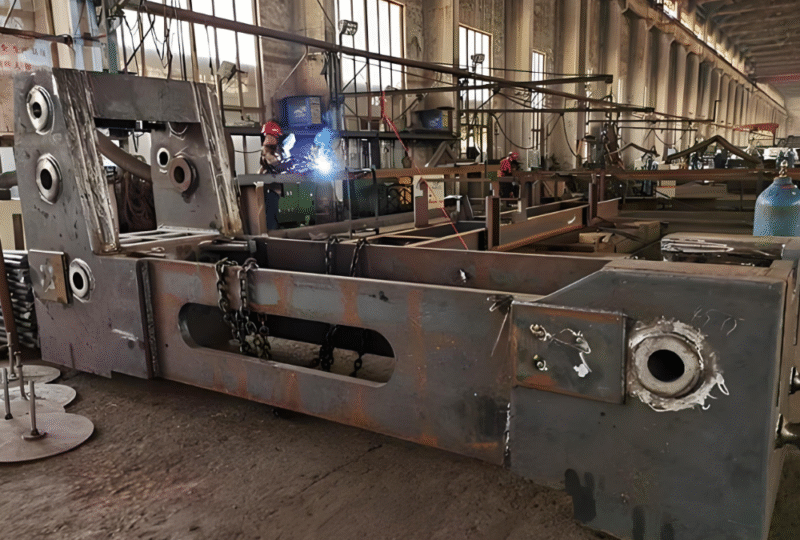

Behandlung: Verstärkte Schmierung, Verkürzung des Schmierzyklus von einmal im Monat auf einmal im halben Monat, Verwendung von hochwertigem Schmierfett mit EP-Zusätzen.![图片[1]-回转轴承深度维修指南:从早期预警到修复完成的126天实战记录(针对“堆取料机回转轴承故障诊断与维修方案”)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/12/QQ20251215-201724-800x530.png)

Stufe 2: Mäßige Abblätterung (es wird empfohlen, Reparaturen innerhalb von 3 Monaten zu planen)

Merkmale: Die Schwingungsamplitude nimmt deutlich zu und es treten harmonische Komponenten auf. Die Temperaturüberwachung zeigt, dass die Temperatur des Lageraußenrings bei gleicher Umgebungstemperatur und Belastung 8-12°C höher ist als normal.

Realer Fall: Ein Stahlwerk in Jiangsu beschloss, die Wartung in dieser Phase vorzuziehen, was zu Wartungskosten von 280.000 RMB und 9 Tagen Ausfallzeit führte. Hätte man bis zur nächsten Stufe gewartet, wären Kosten von mehr als 450.000 RMB und mehr als 15 Tage Ausfallzeit zu erwarten gewesen.

Stufe 3: schwerer Schaden (muss sofort beendet werden)

Merkmale: Periodisches Störempfinden beim Schwenken, ausgeprägtes Geräusch. Schwingungsbeschleunigung RMS-Wert übersteigt 4,0m/s².

Stufe 4: Käfigversagen (potenziell katastrophales Versagen)

Merkmale: In der Vibration treten Stoßspitzen auf, und das Geräusch wechselt von einem kontinuierlichen Geräusch zu einem intermittierenden pochenden Ton.

Stufe 5: Totalausfall (Gerät kann nicht umgedreht werden)

Das ist das Letzte, was wir sehen wollen. Ein Zementwerk in Hunan hat diese Erfahrung gemacht, und die endgültigen Reparaturkosten betrugen bis zu 18% des ursprünglichen Werts der Ausrüstung.

II. sieben praktische Methoden der Vor-Ort-Diagnose (auch ohne professionelle Instrumente zu beurteilen)

Nicht jedes Unternehmen verfügt über einen Schwingungsanalysator, aber erfahrene Lehrer haben eine Reihe von praktischen Methoden zur Beurteilung vor Ort zusammengestellt:

Methode 1: Hören des Tons, um die Position zu erkennen

Verwenden Sie einen langen Schraubenzieher oder ein Stethoskop, um das Lagergehäuse zu berühren, und halten Sie das andere Ende dicht an Ihr Ohr. Das normale Geräusch ist ein gleichmäßiges “Rascheln”. Wenn ein regelmäßiges “Plopp, Plopp, Plopp” zu hören ist, handelt es sich möglicherweise um ein Abplatzen der Laufbahn; wenn es sich um ein “Klappern, Klappern, Klappern” handelt, liegt möglicherweise ein Käfigproblem vor.

Ein Hafenwartungsarbeiter, Lao Zhao, hat ein Meisterstück vollbracht: Er kann den Schadensort anhand des Geräuschs beurteilen. Er sagte: “In welchem Winkel der Ausleger steht, wenn das Geräusch am lautesten ist, befindet sich der Schadensort an der Lagerstelle in diesem Winkel.”

Methode 2: Temperaturvergleich

Messen Sie bei gleicher Umgebungstemperatur und gleicher Belastung die Temperatur an mehreren Stellen des Lageraußenrings mit einer Infrarot-Temperaturmesspistole. Der normale Temperaturunterschied sollte ≤5°C betragen. Ist die Temperatur an einer bestimmten Stelle signifikant hoch, besteht die Wahrscheinlichkeit, dass an dieser Stelle ein Schaden vorliegt.![图片[2]-回转轴承深度维修指南:从早期预警到修复完成的126天实战记录(针对“堆取料机回转轴承故障诊断与维修方案”)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/12/QQ20251002-200941.png)

Methode 3: Drehwiderstandsprüfung

Entfernen Sie die Kupplung des Antriebsmotors und drehen Sie den Drehmechanismus von Hand mit einem Drehmomentschlüssel. Notieren Sie das maximale Drehmoment, das für eine Drehung um 360° erforderlich ist. Testen Sie monatlich, um Basisdaten zu ermitteln. Wachsamkeit ist geboten, wenn das Drehmoment über 20% steigt.

Methode 4: Überprüfung des Fettzustands

Entnehmen Sie bei jedem Abschmieren eine kleine Menge alten Fetts aus der Fettaustrittsöffnung und beobachten Sie. Normales Fett ist gleichmäßig fettig, wenn es gefunden wird:

Mit Metallspänen: erhöhter Verschleiß

Färbt sich grau-schwarz: mögliches Eindringen von Wasser

Klumpig: Fettverfall oder Verunreinigung

Methode 5: Spaltmessung

Messen Sie das Drehflankenspiel mit einer Prozentlehre. Das neue Lagerspiel beträgt in der Regel 0,3-0,8 mm. Wenn das Spiel >1,5 mm ist, muss die Vorspannung eingestellt werden; wenn es >2,5 mm ist, kann das Lager stark verschlissen sein.

III. vier Optionen für Instandhaltungsprogramme und Kostenanalyse

Sobald der Reparaturbedarf festgestellt ist, gibt es vier Möglichkeiten:

Option 1: Anpassung der Vorspannung (geringste Kosten)

Anwendbare Bedingungen: Keine Beschädigung des Lagers selbst, sondern nur ein Verlust der Vorspannung aufgrund eines längeren Betriebs.

Methode: Stellen Sie die Vorspannung wieder her, indem Sie die Dicke der Unterlegscheibe anpassen.

Kosten: ca. 20.000 bis 50.000 $ mit 1-2 Tagen Ausfallzeit.

Erfolgsquote: 85% oder mehr, wenn die Laufbahn in gutem Zustand ist.

Option II: Austausch der beschädigten Teile (mittlere Reparatur)

Anwendbare Bedingungen: örtlich begrenzte Schäden, andere Teile in gutem Zustand.

Realer Fall: Tangshan, ein Pfahlrücklader, bei dem nur die Innenringlaufbahn teilweise abplatzte, wandte das Programm “Austausch des Innenrings und aller Rollen” an.

Kosten: 180.000 $ (120.000 $ für einen neuen Innenring, 40.000 $ für Rollen, 20.000 $ für Arbeit), 6 Tage Ausfallzeit.

Wichtiger Hinweis: Es ist wichtig, dass die Passgenauigkeit der alten und neuen Teile gewährleistet ist, vorzugsweise durch den Originalhersteller oder eine professionelle Werkstatt.

Option 3: Aufarbeitung der Lager (kostengünstige Option)

Diese Möglichkeit ist vielen Nutzern nicht bekannt. Ein professioneller Lageraufbereitungsbetrieb kann beschädigte Lager aufarbeiten:

Schleifen und Polieren von Laufbahnen

Austausch aller Rollen und Käfige

Wiedererwärmungsbehandlung (zur Wiederherstellung der Oberflächenhärte)

Kosten: ca. 40-60% für neue Lager, Lebensdauer bis zu 70-80% für neue Produkte.

Hinweis: Sie müssen ein qualifiziertes Sanierungsunternehmen auswählen und nach der Sanierung eine gründliche Inspektion durchführen.

Option 4: Austausch des gesamten Lagers (am vollständigsten)

Anwendbare Bedingungen: Schwere oder mehrfache Schäden an den Lagern.

Kostenzusammensetzung (am Beispiel des Großwälzlagers Φ3000mm)

Neue Lager: $250.000-400.000 (variiert stark nach Marke)

Hebekosten: $30.000-$60.000

Arbeitskosten: $40.000-80.000

Hilfsmittel: $20.000-$30.000

Insgesamt: 340.000-570.000 $

Ausfallzeit: 10-20 Tage (je nach Bauorganisation)

IV. 23 Schlüsselkontrollpunkte für die Instandhaltungskonstruktion

Wir haben den gesamten Prozess eines erfolgreichen Großwälzlagerwechsels in einem Kraftwerk in Shandong verfolgt und aufgezeichnet und 23 Punkte zusammengefasst, die kontrolliert werden müssen:

Demontagephase (erste 3 Tage):

Vor der Demontage müssen die Richtungen markiert und Fotos gemacht werden.

Die Reihenfolge der Schraubenentfernung muss symmetrisch sein.

Bei der Auswahl des Aufhängepunkts sollte der Schwerpunkt berechnet werden, um Verformungen zu vermeiden.

Messung der Abmessungen der alten Lager unmittelbar nach der Landung als Grundlage für die Abnahme der neuen Lager

Installationsphase (2 Tage Kernzeit):

5) Anforderungen an die Sauberkeit der Kontaktflächen: keine Flecken beim Abwischen mit einem weißen Tuch

6 Das Vorspannen der Schraube muss in drei Stufen erfolgen: 30%-70%-100%.

7. jedes Mal, nachdem die Vorspannung sollte gemessen werden Ebenheit, Anforderungen ≤ 0,2 mm / m

8 Der endgültige Drehmomentwert muss von zwei Personen gegengeprüft werden.

Phase der Inbetriebnahme (2 Tage danach):

9. mindestens 4 Stunden lang im Leerlauf laufen lassen und jede halbe Stunde die Temperatur überprüfen

10. stufenweiser Lasttestlauf: 25%-50%-75%-100% Lasten

(11) Die Schwingungsprüfungen sind bei allen Belastungsstufen durchzuführen.

Die drei fehleranfälligsten Links:

Anzugsreihenfolge der Schrauben: Ein Stahlwerk musste die Lagergehäuse nachbearbeiten, da sich die Lagergehäuse aufgrund der falschen Anzugsreihenfolge der Schrauben verformten, was zu einer Verzögerung von 7 Tagen führte.

Die Passflächen sind sauber: Feine Sandpartikel können zu lokalen Spannungskonzentrationen führen, wodurch das Lager frühzeitig beschädigt wird.

Fettfüllung: Neue Lager müssen mit dem vorgeschriebenen Schmierfett geschmiert werden und sollten mehrmals eingefüllt werden, damit das Fett vollständig eindringen kann.

V. Goldstandard für die vorbeugende Instandhaltung

Die beste Wartung ist keine Wartung. Die durchschnittliche Lebensdauer der Großwälzlager des Staplerrückladers in einem Referenzkraftwerk in China beträgt 16 Jahre und ist damit 4 Jahre länger als der Branchendurchschnitt:

Standardisierung der täglichen Inspektionen:

Einmal täglich: auf Geräusche hören, auf undichte Stellen prüfen

Wöchentlich: Temperaturmessung, Kontrolle der Schmierung

Einmal im Monat: Vibrationsmessung, Spaltkontrolle

Verfeinerung des Schmierungsmanagements:

Sie verwenden ein automatisches Schmiersystem, behalten aber die manuelle Nachfüllöffnung bei. Mehr Fett ist nicht besser. Ihr Standard ist, jedes Mal nachzufüllen, bis frisches Fett aus dem Fettablass überläuft, und dann das Gerät 15 Minuten lang laufen zu lassen, damit überschüssiges Fett abfließen kann.

Intelligente Zustandsüberwachung:

Es wird ein Online-Überwachungssystem installiert, das Vibrationen, Temperatur und Drehwiderstand in Echtzeit überwacht. Das System ist mit drei Warnstufen ausgestattet:

Alarmstufe 1 (E-Mail-Benachrichtigung): Parameter überschreitet Basislinie 20%

Alarmstufe 2 (SMS-Benachrichtigung): Parameter überschreitet die Basislinie 50%

Alarmstufe 3 (Telefonanruf): Parameter überschreitet Basislinie 1001 TP3T

Daten für Instandhaltungsentscheidungen:

Das Unternehmen hat ein System zur Bewertung des Lagerzustands entwickelt, das Daten zu Schwingungen, Temperatur, Fettanalyse usw. kombiniert und den Prozess der Wartungsbereitschaft einleitet, wenn der Zustandswert unter 60 fällt.

Letzter Ratschlag: Die Reparatur von Großwälzlagern ist keine einfache Demontage und kein einfacher Austausch, sondern ein systematisches Projekt. Achten Sie bei der Auswahl einer Werkstatt nicht nur auf das Angebot, sondern auch darauf, ob sie über Reparaturfälle ähnlicher Modelle, vollständige Konstruktionsprogramme und professionelle Prüfgeräte verfügt. Eine erfolgreiche Reparatur kann dazu führen, dass das Lager noch zehn Jahre lang funktioniert, eine misslungene Reparatur kann ein halbes Jahr später erneut auftreten.

Keine Kommentare