Als ein großer Hafen in China beschloss, 12 Einheiten mit einem Durchschnittsalter von mehr als 15 Jahren zu ersetzenStapler und RückladerAls die intelligente Umstellung durchgeführt wurde, gab es eine große interne Kontroverse. Die Gegner stellten eine Rechnung auf: Das Gesamtbudget für die Umstellung beträgt 28 Millionen, während die neu angeschafften Geräte nur 120 Millionen kosten - ist die Umstellung das wert? Heute, drei Jahre später, ist dieses Umstellungsprojekt zu einem Benchmark in der Branche geworden - nach der Umstellung der Anlagen wurde die Betriebseffizienz um 23% gesteigert, der Energieverbrauch um 18% gesenkt, die Zahl der Arbeitskräfte um 60% reduziert und die Amortisationszeit betrug nur 2,8 Jahre.

Dieser Fall verdeutlicht den Kernwert der intelligenten Umgestaltung des Stapler-Rückladers: Es handelt sich nicht um eine einfache technische Aufrüstung, sondern um eine grundlegende Änderung der Betriebsweise, indem das Potenzial der Ausrüstung durch Intelligenz erschlossen wird.

I. Kritische Diagnose vor der Umstellung: Welche Geräte sind es wert, ausgetauscht zu werden?

Nicht alle alten Stapler sind für eine intelligente Umrüstung geeignet. Wir haben das Prinzip “vier Änderungen und vier keine Änderungen” zusammengefasst:

Merkmale des für die Änderung vorgeschlagenen Geräts:

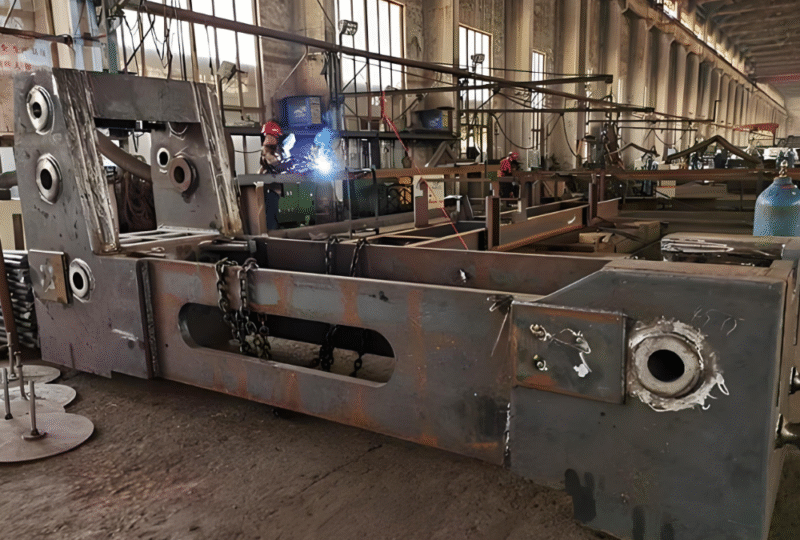

Gute mechanische Struktur: die Hauptstahlstruktur ist frei von Rissen und Verformungen, was die Grundlage für die Renovierung ist

Das ursprüngliche Steuerungssystem war eine SPS-Architektur: Es war relativ einfach aufzurüsten, und das Siemens-S5-System eines Kraftwerks aus dem Jahr 1998 wurde erfolgreich auf eine S7-1500 aufgerüstet.

Stabiler Zustand der Kernkomponenten: Die verbleibende Lebensdauer der großen Teile wie Großwälzlager und Fahrwerk beträgt mehr als 5 Jahre.

Es besteht ein eindeutiger Bedarf an Intelligenz: z. B. der Bedarf an unbeaufsichtigter, automatischer Dosierung usw.![图片[1]-老旧堆取料机智能化改造全流程:从技术选型到投资回收的实战解析(针对“智能化堆取料机改造技术方案与投资回报分析”)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/12/QQ20251215-202139-800x417.png)

Eine Situation, in der eine Umgestaltung nicht empfohlen wird:

Schwere Ermüdung der Stahlkonstruktion: ein Stahlwerk Ausrüstung demontiert und fand so viele wie 17 Risse in den Hauptträger, die Umwandlung Gebühr ist teurer als neue Käufe

Die elektrische Anlage ist alt und veraltet: Sie ist immer noch ein relaisgesteuertes Gerät, das Sie einfach ersetzen können.

Auslaufende Ausrüstung: Restnutzungsdauer <3 Jahre

Extreme Betriebsumgebungen: In Höfen mit korrosivem chemischem Material ist ein stabiler Betrieb auch nach einer Nachrüstung schwierig.

Fünf Tests, die vor der Umgestaltung durchgeführt werden müssen:

Ultraschall-Rissprüfung von Stahlkonstruktionen

Messungen der Geradheit und Nivellierung des Gleises

Prüfung des elektrischen Isolationswiderstands

Druck- und Leckageprüfung des Hydrauliksystems

Spaltmessung von mechanischen Antriebssystemen

II. drei Stufen von Optionen für den Inhalt der Transformation

Intelligente Transformation ist keine “Alles-oder-Nichts”-Option, sondern kann je nach Bedarf und Budget in mehreren Stufen umgesetzt werden:![图片[2]-老旧堆取料机智能化改造全流程:从技术选型到投资回收的实战解析(针对“智能化堆取料机改造技术方案与投资回报分析”)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/11/QQ20251002-201725.png)

Grundlegende Nachrüstung (Investition von 500.000 bis 800.000 $/Einheit):

Aufrüstung des Positionierungssystems: Hinzufügen eines Encoders oder GNSS für eine Positionsgenauigkeit von ±10 cm

Videoüberwachungssystem: Hinzufügen von hochauflösenden Kameras und Fernüberwachung

Datenerfassungsplattform: sammelt Betriebsdaten der Geräte und ermöglicht die Fernüberwachung.

Amortisationszeit: in der Regel 1,5-2 Jahre, vor allem durch die Reduzierung des Inspektionspersonals und die frühzeitige Warnung vor Fehlern

Progressive Nachrüstung (Investition von 1,2-2 Mio. $/Einheit):

Auf der Basisebene hinzugefügt:

4. halbautomatische Steuerung: Realisierung von One-Touch-Stapelung und automatischer Entnahme von Materialien

5) Kollisionsschutzsysteme: Laserabtastung oder Millimeterwellen-Radar

6. intelligentes Schmiersystem: automatische Schmierung je nach Betriebsbedingungen

Renovierung eines Kraftwerks: Investition von 1,65 Mio. Yuan/Block, Steigerung der Betriebseffizienz um 15%, Senkung der Wartungskosten um 25%, Amortisationszeit von 2,2 Jahren

Fortgeschrittene/voll automatisierte Nachrüstung (Investition von 2,5-4 Mio. $/Einheit):

7. vollautomatischer Betrieb: unbeaufsichtigte, automatische Erledigung von Stapel- und Kommissionieraufgaben

8. 3D-Scansystem: 3D-Modellierung von Halden in Echtzeit

9. intelligentes Planungssystem: Verknüpfung mit Produktionssystemen, automatische Optimierung von Betriebsplänen

Port Fall: investiert 3,2 Millionen Yuan / Set, zu erreichen 24-Stunden unbemannten Betrieb, Arbeitskräfte Kostenreduktion von 70%, Amortisationszeit von 2,5-3 Jahren

III. fünf Wege zur Verwirklichung der Kerntechnologien

Weg 1: Auswahl der Ortungstechnologie

Encoder-Positionierung: niedrige Kosten ($20.000-50.000), hohe Genauigkeit (±2cm), aber Notwendigkeit, den Referenzpunkt der Spur zu halten

GNSS-Positionierung: einfach zu installieren (80.000-150.000 $), aber wetter- und schattenabhängig, Genauigkeit ±10 cm

UWB-Ortung: neue Technologie (150.000-250.000 $), Genauigkeit bis zu ±5 cm, geeignet für Innenräume oder geschützte Umgebungen

Praktische Anwendung: Die meisten Nutzer entscheiden sich für die duale Redundanzlösung “Encoder + GNSS”, um die Zuverlässigkeit zu gewährleisten.

Weg 2: Implementierung eines Kollisionsvermeidungssystems

Traditionelle Lösung: mechanische Endschalter, kostengünstig, aber mit begrenzter Funktionalität.

Fortgeschrittenes Programm: Laserscanner (50.000-80.000 $ pro Einheit), der einen geschützten Bereich schafft und Eindringlinge in Echtzeit überwacht.

Ein innovativer Ansatz in einem Hafen: RFID-Etiketten werden im Fahrweg des Stapler-Rückladers installiert, das Gerät liest die Position der Etiketten und kombiniert sie mit einem Encoder, um eine präzise Positionierung und Kollisionsvermeidung zu erreichen.

Weg 3: Ebenen der automatischen Kontrolle

Ebene 1: Programmsteuerung - voreingestellte Handlungsabläufe, Ausführung mit einem Mausklick

Schicht 2: Modellsteuerung - erstellt ein Modell der Halde und plant automatisch den Verlauf der Arbeitsgänge

Schicht 3: Intelligente Steuerung - maschinelles Lernen zur Optimierung der Auftragsparameter, je mehr Sie sie nutzen, desto intelligenter wird sie

Es wird empfohlen, mit Stufe 1 zu beginnen und sich nach oben zu arbeiten.![图片[3]-老旧堆取料机智能化改造全流程:从技术选型到投资回收的实战解析(针对“智能化堆取料机改造技术方案与投资回报分析”)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/07/QQ20250724-210749-800x440.png)

Weg 4: Aufbau von Kommunikationsnetzen

Drahtgebundene Lösung: entlang der Gleise verlegte Glasfaserkabel, stabil, aber kompliziert in der Konstruktion

Drahtlose Lösung: 5G-Privatnetz oder industrielles WiFi, flexibel, aber mit Rücksicht auf Interferenzen

Hybride Lösung: kabelgebunden für kritische Kontrollen, drahtlos für die Videoüberwachung

Weg 5: Bau eines Überwachungszentrums

Lokale Überwachung: Überwachungsstation im Kontrollraum der Werft

Fernüberwachung: Einrichtung eines Überwachungszentrums am Hauptsitz des Unternehmens oder an einem externen Standort

Cloud-Plattform: Hochladen der Daten in die Cloud, Unterstützung des Zugriffs über mobile Endgeräte

IV. verfeinerte Berechnung der Kapitalrendite

Die Erträge der intelligenten Transformation stammen aus verschiedenen Quellen und müssen genau berechnet werden:

Direkte wirtschaftliche Vorteile:

Einsparung von Personalkosten: Auf der Grundlage von 3 Schichten mit 2 Personen pro Schicht beträgt die jährliche Einsparung von Personalkosten nach dem unbemannten Betrieb etwa 360-480.000 RMB.

Geringerer Energieverbrauch: Durch die Optimierung des Betriebswegs kann der Energieverbrauch um 10-20% gesenkt werden, wodurch jährlich 80.000-150.000 RMB an Stromkosten eingespart werden.

Einsparungen bei den Wartungskosten: Durch vorausschauende Wartung können ungeplante Ausfallzeiten um 30-50% reduziert werden, was zu jährlichen Einsparungen von 60.000-120.000 $ bei den Wartungskosten führt.

Effizienzgewinne: Erhöhte Kapazität aufgrund verbesserter betrieblicher Effizienz, deren Wert am schwierigsten zu quantifizieren, aber oft am größten ist

Indirekte wirtschaftliche Vorteile:

Erhöhte Sicherheit: Geringeres Risiko von Sicherheitsvorfällen durch weniger manuelle Eingriffe

Verfeinerung des Managements: Echtzeitdaten zur Unterstützung einer genaueren Entscheidungsfindung

Verlängerte Lebensdauer der Geräte: Durch eine optimierte Nutzung kann die Lebensdauer der Geräte um 2-3 Jahre verlängert werden.

Formel für die Amortisationsdauer:

Amortisationszeit (Jahre) = Gesamtinvestition in die Nachrüstung ÷ jährliches Gesamteinkommen

Fallbeispiel: 1,8 Millionen Dollar für die Nachrüstung eines Staplerrückladers

Jährliche Einsparungen an Arbeitskräften: 420.000 $

Jährliche Energieeinsparungen: 110.000 $

Jährliche Einsparungen bei der Wartung: $90.000

Wert der jährlichen Effizienzgewinne: 200.000 $ (geschätzt)

Jährliche konsolidierte Einnahmen: 820.000 $

Amortisationszeit: 180 ÷ 82 ≈ 2,2 Jahre

V. Vollständiges Prozessmanagement bei der Umsetzung der Transformation

Erfolgreiche Nachrüstungsprojekte erfordern ein rigoroses Projektmanagement, und wir empfehlen den Fünf-Stufen-Ansatz:

Phase I: Programmgestaltung (4-8 Wochen)

Wichtigste Ergebnisse: Programm für Nachrüstungstechnologien, Investitionsbudget, Analyse der erwarteten Vorteile

Häufiger Fehler: Überidealisierte Szenarien, die die tatsächlichen Einschränkungen des Standorts ignorieren

Phase II: Auswahl und Beschaffung der Ausrüstung (3-6 Wochen)

Grundprinzip: nicht das Fortschrittlichste, sondern das Angemessenste verfolgen

Lektion aus einem Stahlwerk: Man entschied sich für einen hochpräzisen Laserscanner, aber der Standort war so staubig, dass es häufig zu Fehlalarmen kam, so dass er schließlich durch ein Millimeterwellenradar ersetzt werden musste

Phase III: Installation und Inbetriebnahme (8-12 Wochen)

Bewährte Praxis: schrittweise Implementierung, zunächst eigenständiges Debugging, dann Systemoptimierung

Vorschlag für die Zeiteinteilung: mechanische Installation 30%, elektrische Installation 40%, Software-Fehlerbehebung 30%

Phase IV: Inbetriebnahme und Optimierung (4-6 Wochen)

Muss abgeschlossen sein: Bedienerschulung, Entwicklung von Wartungsprotokollen, Erstellung von Notfallplänen

Indikatoren für den Probelauf: Systemverfügbarkeit >98%, Positioniergenauigkeit bis zum Standard, Erfolgsrate des automatischen Betriebs >95%

Phase V: Abnahme und Übergabe (2 Wochen)

Zu den Akzeptanzkriterien sollten gehören: technische Leistungsindikatoren, Überprüfung der Sicherheitseigenschaften, Integrität der Dokumentation

VI. Leitfaden zur Vermeidung von Fallstricken: aus Misserfolgen lernen

Fallgrube 1: Überautomatisierung

Ein Kohlebergwerk in Shanxi hoffte, die Vollautomatisierung in einem Schritt zu realisieren, aber im Ergebnis war die Komplexität des Systems zu hoch, es kam häufig zu Ausfällen, und die meisten Funktionen wurden schließlich deaktiviert. Vorschlag: Beginnen Sie mit einer halbautomatischen Anlage und rüsten Sie nach der Reifezeit auf.

Fallgrube 2: Vernachlässigung der Personalausbildung

Die Nachrüstung war abgeschlossen und wurde als Erfolg angesehen, aber es stellte sich heraus, dass die Bediener nicht wussten, wie man sie benutzt und das Wartungspersonal nicht wusste, wie man sie repariert. Die Schulung muss ein wichtiger Bestandteil des Projekts sein.

Fallstrick 3: Die Wahl des falschen Lieferanten

Wenn man nur auf niedrige Preise achtet, landet man bei Anbietern ohne Branchenerfahrung und mit unrealistischen Programmen. Prüfen Sie bei der Auswahl eines Anbieters dessen ähnliche Projektfälle.

Grube vier: Datenschnittstelle ist nicht geöffnet

Das System ist datenmäßig geschlossen und kann nicht mit anderen Systemen integriert werden. Es ist erforderlich, dass im Vertrag Standards für Datenschnittstellen festgelegt werden.

Fallgrube 5: Vernachlässigung der Nachsorge

Intelligente Systeme müssen auch gewartet werden, und es wird ein jährliches Wartungsbudget bereitgestellt, das in der Regel 3-5% der Nachrüstungsinvestition beträgt.

Abschließende Empfehlung: Intelligente Nachrüstungen sind einmalige Investitionen mit langfristigen Vorteilen. Wenn Sie Entscheidungen treffen, sollten Sie nicht nur die Anschaffungskosten betrachten, sondern die Gesamtbetriebskosten über fünf oder sogar zehn Jahre berechnen. Es wird empfohlen, zunächst eine Pilotanlage zu bauen und sie dann nach Erfolg zu vermarkten. Der Transformationsprozess ist auch ein Prozess der Verbesserung der Teamkapazität, und dieser Wert ist oft wichtiger als die Aufrüstung der Ausrüstung selbst.

Keine Kommentare