Various bearing types withFinished Machined ProductsShowcase: Professional Guide and Example Explanation

Overview of support types and their industrial applications

Bearings are indispensable components in mechanical systems and building structures, assuming the important functions of support, fixation and cushioning. In the industrial sector, the choice of bearings has a direct impact on the stability, service life and operational efficiency of equipment. In this article, we will provide you with a comprehensive introduction to various types of bearings and show examples of finished products after precision machining to help you understand the characteristics and application scenarios of different bearings.

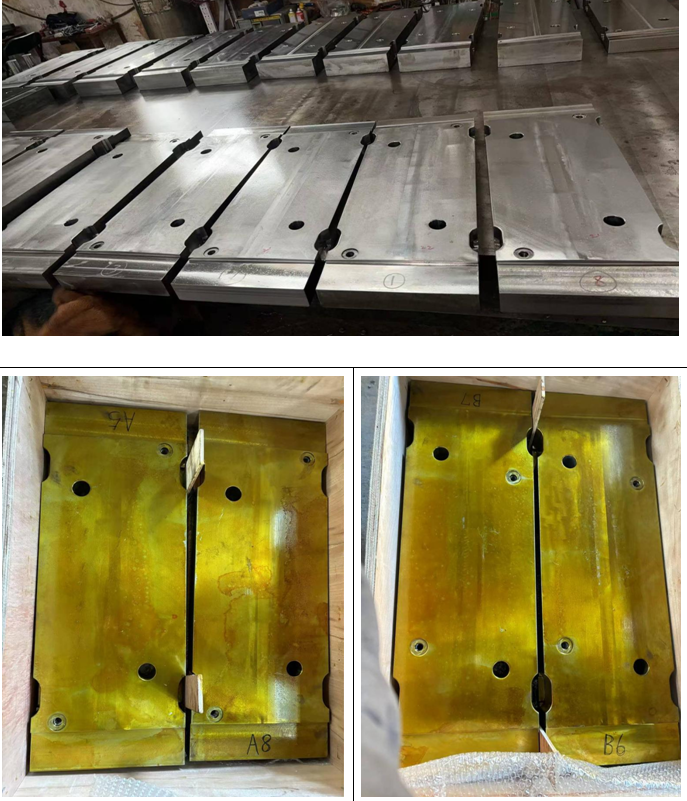

Characteristics and machining points of fixed bearings![图片[1]-各种支座类型带机加工成品展示(支座类型概述及其工业应用)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/05/02.png)

Fixed bearings are one of the most common types of bearings and are characterised by their ability to completely limit the displacement of the supported component. The finished precision-machined fixed bearing typically has the following characteristics:

High-precision mounting holes to ensure a perfect match with the equipment

Heat-treated, high-strength materials for long-term stable support

Fine surface treatment, including anti-corrosion processes such as galvanisation, blackening or spraying

Tight dimensional tolerance control (usually within ±0.05mm)

![图片[2]-各种支座类型带机加工成品展示(支座类型概述及其工业应用)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/05/03.png)

When machining the fixed support, special attention needs to be paid to the selection of reference surfaces and machining sequence arrangements to ensure that the perpendicularity and parallelism of the installation surface requirements.

Design and presentation of sliding bearings

Sliding bearings allow displacement of the supported component in a specific direction and are particularly suitable for applications where thermal expansion and contraction are significant. A display of our finished machined sliding bearings includes:

PTFE sliding bearing: adopts PTFE sliding material, friction coefficient is as low as 0.05-0.10.

Stainless steel sliding bearings: suitable for high temperature or corrosive environments

Composite sliding bearings: combining the advantages of metallic and non-metallic materials

The key to machining sliding bearings lies in the control of the surface roughness of the sliding surface (Ra≤0.8μm is usually required) and the precise grasp of the fit gap (generally 0.1-0.3mm).

Machining process for various types of bearings

Raw material selection and pre-treatment

Different bearing types have different material requirements:

Ordinary carbon steel (Q235B): economic choice for general environments

Stainless steel (304/316): where high corrosion resistance is required

Alloy steel (40Cr/42CrMo): high load, high strength application scenarios

Material pre-treatment includes processes such as straightening, descaling and flaw detection to ensure that raw materials are free from internal defects and surface blemishes.

Precision machining stages in detail

Turning process: complete the support body of the external circle, end face and internal hole machining

Milling process: machining of mounting planes, keyways and various shaped structures

Drilling and tapping: complete machining of mounting holes and threaded holes

Grinding finishing: precision grinding of critical mating surfaces

Surface treatment and quality inspection

After machining, the support needs to go through:

Sandblasting: improves surface adhesion and aesthetics

![图片[3]-各种支座类型带机加工成品展示(支座类型概述及其工业应用)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/05/04.png)

Anti-corrosion treatment: plating, oxidation or spraying according to the use of the environment.

Dimensional inspection: full-size inspection using CMMs

Performance testing: including load testing, fatigue testing, etc.

![图片[4]-各种支座类型带机加工成品展示(支座类型概述及其工业应用)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/05/05.png)

Examples of machining of special bearing types

Processing technology for seismic bearings

Seismic bearings require special energy dissipating structures with machined features including:

Multi-layer steel and rubber alternating laminated structure

High-precision shear panel processing

Precision machining of large diameter anchor bolt holes

Assembly accuracy control of special damping structures

Manufacturing process for spherical bearings

Ball bearings are widely used in bridges and large equipment because of their multi-directional rotation capability, and their machining difficulties are:

Machining of spherical mating parts (sphericity is usually required to be ≤0.05mm)

Inlay process for PTFE slip sheets

Precision machining of sealing structures

Integral pre-compression assembly technology

Bearing selection guide and technical parameters comparison

Selection of bearings by type of load

Load type Recommended support Machining characteristics

Static loads Fixed bearings Emphasis on structural strength and mounting accuracy![图片[5]-各种支座类型带机加工成品展示(支座类型概述及其工业应用)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/05/06.png)

Dynamic loads Elastomeric bearings Focus on quality of processing of damping elements![图片[6]-各种支座类型带机加工成品展示(支座类型概述及其工业应用)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/05/07.png)

Shock loads Hydraulic mounts Precision-fit piston construction required

Thermal Displacement Sliding Bearings Sliding Surface Finish is Critical

Selection of support according to the use of the environment![图片[7]-各种支座类型带机加工成品展示(支座类型概述及其工业应用)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/05/08.png)

Corrosive environments: Stainless steel or special coated bearings are preferred.

High-temperature environment: need to consider the thermal expansion coefficient matching and high-temperature strength

Cleanrooms: Choosing Dust-Free Designs and Anti-Shedding Structures

Outdoor exposure: need for enhanced UV ageing treatments

![图片[8]-各种支座类型带机加工成品展示(支座类型概述及其工业应用)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/05/09.png)

No comments