Kun suuri satama Kiinassa päätti korvata 12 yksikköä, joiden keski-ikä oli yli 15 vuotta.pinoamislaitteisto ja uudelleenkäsittelylaitteistoÄlykkään muutoksen toteuttaminen herätti paljon sisäisiä kiistoja. Vastustajat tekivät laskelman: muutoksen kokonaisbudjetti on 28 miljoonaa, kun taas uudet laitteet on hankittu vain 120 miljoonalla, onko muutos sen arvoinen? Nyt, kolme vuotta myöhemmin, tästä muutoshankkeesta on tullut alan vertailuarvo - sen jälkeen, kun laitteiden käyttötehokkuus on muuttunut 23%, energiankulutus on vähentynyt 18%, työvoiman määrä on vähentynyt 60%, takaisinmaksuaika on vain 2,8 vuotta.

Tämä tapaus paljastaa pinoamislaitteen älykkään muuntamisen ydinarvon: kyseessä ei ole pelkkä tekninen päivitys, vaan perustavanlaatuinen muutos toimintatavassa hyödyntämällä laitteiden potentiaalia älykkyyden avulla.

I. Kriittinen diagnoosi ennen muutosta: mitkä laitteet kannattaa vaihtaa?

Kaikki vanhat pinoamiskoneet eivät sovellu älykkääseen muuntamiseen. Olemme tiivistäneet periaatteen “neljä muutosta ja neljä ei muutosta”:

Muutettavaksi ehdotetun laitteen ominaisuudet:

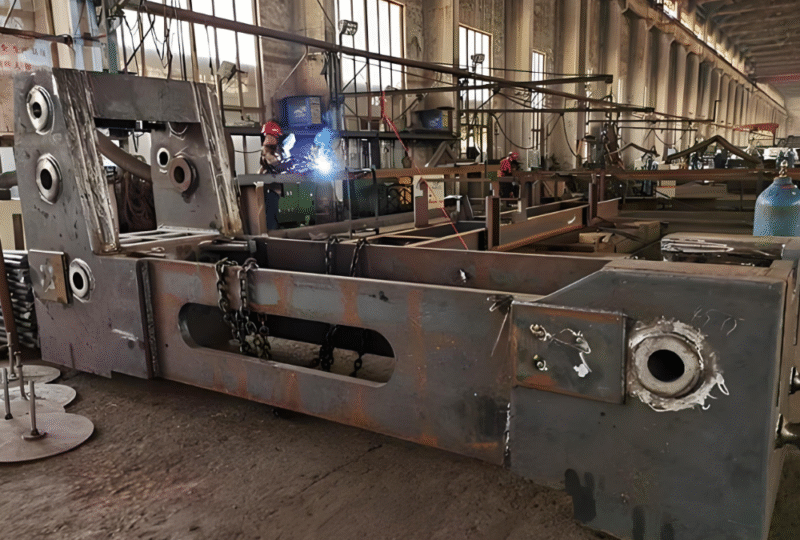

Hyvä mekaaninen rakenne: pääteräsrakenne on vapaa halkeamista ja muodonmuutoksista, mikä on perusta kunnostukselle.

Alkuperäinen ohjausjärjestelmä oli PLC-arkkitehtuuri: se oli suhteellisen helppo päivittää, ja erään voimalaitoksen vuoden 1998 Siemens S5 -järjestelmä päivitettiin onnistuneesti S7-1500-järjestelmäksi.

Keskeisten komponenttien vakaa tila: suurten osien, kuten kääntyvien laakereiden ja liikkuvan mekanismin, jäljellä oleva käyttöikä on yli 5 vuotta.

Älykkyydelle on selkeä kysyntä: esim. tarve valvomattomaan, automaattiseen annosteluun jne.![图片[1]-老旧堆取料机智能化改造全流程:从技术选型到投资回收的实战解析(针对“智能化堆取料机改造技术方案与投资回报分析”)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/12/QQ20251215-202139-800x417.png)

Tilanne, jossa muutostöitä ei suositella:

Teräsrakenteen vakava väsymys: terästehtaan laitteet purettiin ja pääpalkissa oli peräti 17 halkeamaa, muutosmaksu on kalliimpi kuin uudet hankinnat.

Sähköjärjestelmä on vanha ja huonokuntoinen: se on edelleen releohjattu laite, joten voit yhtä hyvin vaihtaa sen.

Käytöstä poistettavat laitteet: jäljellä oleva käyttöikä <3 vuotta.

Äärimmäiset käyttöympäristöt: kuten syövyttävien kemiallisten materiaalien telakat, on vaikea toimia vakaasti jopa jälkiasennuksen jälkeen.

Viisi testiä, jotka on tehtävä ennen remonttia:

Teräsrakenteiden vikojen havaitseminen ultraäänellä

Radan suoruuden ja tasauksen mittaukset

Sähköisen eristysresistanssin testi

Hydraulijärjestelmän paineen ja vuotojen testaus

Mekaanisten voimansiirtojärjestelmien aukkojen mittaus

II. Kolmen tason vaihtoehdot muunnoksen sisällölle

Älykäs muutos ei ole “kaikki tai ei mitään” -vaihtoehto, vaan se voidaan toteuttaa porrastetusti kysynnän ja budjetin mukaan:![图片[2]-老旧堆取料机智能化改造全流程:从技术选型到投资回收的实战解析(针对“智能化堆取料机改造技术方案与投资回报分析”)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/11/QQ20251002-201725.png)

Perustason jälkiasennus (investointi 500 000-800 000 dollaria/yksikkö):

Paikannusjärjestelmän päivitys: lisää kooderi tai GNSS paikannustarkkuuden ±10 cm saavuttamiseksi.

Videovalvontajärjestelmä: teräväpiirtokameroiden ja etävalvonnan lisääminen.

Tiedonkeruualusta: kerää laitteiden toimintatietoja ja toteuttaa etävalvontaa.

Takaisinmaksuaika: yleensä 1,5-2 vuotta, saavutetaan pääasiassa vähentämällä tarkastusmiehiä ja varhaista varoittamista vioista.

Asteittainen jälkiasennus (investointi 1,2-2 miljoonaa dollaria/yksikkö):

Lisätään perustasolle:

4. Puoliautomaattinen ohjaus: pinoaminen yhdellä kosketuksella ja materiaalien automaattinen poiminta.

5. Törmäyssuojausjärjestelmät: laserkeilaus tai millimetriaaltotutka.

6. Älykäs voitelujärjestelmä: automaattinen voitelu käyttöolosuhteiden mukaan.

Voimalaitoksen kunnostustapaus: investointi 1,65 miljoonaa juania / yksikkö, toiminnallinen tehokkuus kasvoi 15%, ylläpitokustannukset vähenivät 25%, takaisinmaksuaika 2,2 vuotta.

Kehittynyt/täysin automatisoitu jälkiasennus (investointi 2,5-4 miljoonaa dollaria/yksikkö):

7. Täysin automatisoitu toiminta: pinoamis- ja poimintatehtävien suorittaminen ilman valvontaa automaattisesti.

8. 3D-skannausjärjestelmä: varastokasojen reaaliaikainen 3D-mallinnus.

9. Älykäs aikataulutusjärjestelmä: yhteys tuotantojärjestelmiin, toimintasuunnitelmien automaattinen optimointi.

Satama-tapaus: investoidaan 3,2 miljoonaa yuania/sarja 24 tunnin miehittämättömän toiminnan saavuttamiseksi, työvoimakustannusten väheneminen 70%, takaisinmaksuaika 2,5-3 vuotta.

III. Viisi polkua ydinteknologioiden toteuttamiseen

Polku 1: Paikannustekniikan valinta

Encooder-paikannus: edulliset kustannukset (20 000-50 000 dollaria), suuri tarkkuus (±2 cm), mutta radan referenssipiste on säilytettävä.

GNSS-paikannus: helppo asentaa (80 000-150 000 dollaria), mutta sää ja varjostus vaikuttavat siihen, tarkkuus ±10 cm.

UWB-paikannus: kehittyvä teknologia (150 000-250 000 dollaria), tarkkuus jopa ±5 cm, soveltuu sisätiloihin tai suojaisiin ympäristöihin.

Käytännön sovellus: Useimmat käyttäjät valitsevat “Encoder + GNSS” -ratkaisun kaksoisredundanssin luotettavuuden varmistamiseksi.

Polku 2: Törmäyksenestojärjestelmän toteuttaminen.

Perinteinen ratkaisu: mekaaniset rajakytkimet, jotka ovat edullisia mutta toiminnaltaan rajallisia.

Edistynyt ohjelma: laserkeilain (50 000-80 000 dollaria yksikköä kohti), joka luo suojatun alueen ja seuraa tunkeutumisia reaaliajassa.

Innovatiivinen lähestymistapa satamassa: RFID-tunnisteet asennetaan pinoajan kulkureittiin, laite lukee tunnisteen sijainnin ja yhdistää sen kooderin kanssa tarkan paikannuksen ja törmäysten välttämisen saavuttamiseksi.

Reitti 3: Automaattisen valvonnan tasot

Kerros 1: Ohjelman ohjaus - esiasetetut toimintatapahtumat, yhden napsautuksen suoritus.

Kerros 2: Mallinohjaus - rakentaa varastomallin ja suunnittelee automaattisesti toimintojen kulun.

Kerros 3: Älykäs ohjaus - koneoppiminen optimoi työparametrit, mitä enemmän käytät sitä, sitä älykkäämmäksi se muuttuu.

On suositeltavaa aloittaa tasolta 1 ja edetä ylöspäin.![图片[3]-老旧堆取料机智能化改造全流程:从技术选型到投资回收的实战解析(针对“智能化堆取料机改造技术方案与投资回报分析”)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/07/QQ20250724-210749-800x440.png)

Polku 4: Viestintäverkkojen rakentaminen

Johdinratkaisu: radan varrelle asennetut valokuitukaapelit ovat vakaita mutta monimutkaisia rakentaa.

Langaton ratkaisu: yksityinen 5G-verkko tai teollinen WiFi, joustava, mutta häiriöt huomioon ottaen.

Hybridiratkaisu: langallinen kriittiseen ohjaukseen, langaton videovalvontaan.

Reitti 5: Seurantakeskuksen rakentaminen

Paikallinen valvonta: valvonta-asema telakan valvomossa.

Etävalvonta: perustetaan valvontakeskus yrityksen pääkonttoriin tai muualle kuin yrityksen toimipaikkaan.

Pilvipalvelualusta: tiedot ladataan pilveen, tuki mobiilipäätelaitteiden käytölle.

IV. Sijoitetun pääoman tuoton tarkennettu laskenta

Älykkään transformaation tuotto tulee useista eri lähteistä, ja se on laskettava tarkasti:

Suorat taloudelliset hyödyt:

Työvoimakustannusten säästö: Laskettuna kolmen vuoron perusteella, kun vuorossa on 2 henkilöä, vuotuinen työvoimakustannusten säästö miehittämättömyyden jälkeen on noin 360-480 000 RMB.

Energiankulutuksen vähentäminen: Toimintatien optimointi voi vähentää energiankulutusta 10-20%, mikä säästää vuosittain 80 000-150 000 RMB:n sähkökustannuksia.

Kunnossapitokustannussäästöt: Ennakoiva kunnossapito voi vähentää suunnittelemattomia seisokkeja 30-50%, mikä säästää 60 000-120 000 dollaria vuotuisissa kunnossapitokustannuksissa.

Tehokkuushyödyt: Toiminnan tehokkuuden parantumisesta johtuva kapasiteetin lisäys, jonka arvo on vaikein määritellä määrällisesti, mutta joka on usein suurin.

Välilliset taloudelliset hyödyt:

Turvallisuuden parantaminen: Turvallisuusonnettomuuksien riski pienenee, kun manuaalisia toimenpiteitä on vähemmän.

Johdon tarkentaminen: reaaliaikaiset tiedot tukevat tarkempaa päätöksentekoa.

Laitteiden käyttöiän pidentäminen: Optimoitu käyttö voi pidentää laitteiden käyttöikää 2-3 vuodella.

Takaisinmaksuajan kaava:

Takaisinmaksuaika (vuosina) = peruskorjauksen kokonaisinvestointi ÷ vuotuinen laaja tulos.

Tapauksen laskelma: 1,8 miljoonaa dollaria investoitiin pinoamislaitteen jälkiasennukseen.

Vuotuiset työvoiman säästöt: 420 000 dollaria.

Vuotuiset energiansäästöt: 110 000 dollaria

Vuotuiset ylläpitosäästöt: 90 000 dollaria

Vuotuisten tehokkuushyötyjen arvo: 200 000 dollaria (arvio).

Vuotuiset konsolidoidut tulot: 820 000 dollaria

Takaisinmaksuaika: 180 ÷ 82 ≈ 2,2 vuotta.

V. Muutoksen toteuttamisen kokonaisprosessin hallinta

Onnistuneet jälkiasennushankkeet edellyttävät tiukkaa projektinhallintaa, ja suosittelemme viisivaiheista lähestymistapaa:

Vaihe I: ohjelman suunnittelu (4-8 viikkoa)

Tärkeimmät tuotokset: jälkiasennusteknologiaohjelma, investointibudjetti, analyysi odotetuista hyödyistä.

Yleinen virhe: Liian ideaaliset skenaariot, joissa ei oteta huomioon todellisia rajoitteita.

Vaihe II: laitteiden valinta ja hankinta (3-6 viikkoa).

Keskeinen periaate: ei pyritä edistyksellisimpään, vaan ainoastaan tarkoituksenmukaisimpaan.

Terästehtaalla saatu opetus: valittiin erittäin tarkka laserkeilain, mutta työmaa oli niin pölyinen, että väärät hälytykset tulivat usein, ja lopulta se oli korvattava millimetriaaltotutkalla.

Vaihe III: Asennus ja käyttöönotto (8-12 viikkoa)

Parhaat käytännöt: vaiheittainen toteutus, ensin itsenäinen virheenkorjaus, sitten järjestelmän virittäminen.

Ajanjakoehdotus: mekaaninen asennus 30%, sähköasennus 40%, ohjelmiston virheenkorjaus 30%.

Vaihe IV: käyttöönotto ja optimointi (4-6 viikkoa).

Täytyy suorittaa: käyttäjien koulutus, huoltoprotokollien kehittäminen, hätäsuunnitelmien laatiminen.

Koekäytön indikaattorit: järjestelmän käytettävyys >98%, paikannustarkkuus vakio, automaattisen toiminnan onnistumisaste >95%.

Vaihe V: hyväksyminen ja luovutus (2 viikkoa)

Hyväksymiskriteereihin olisi sisällyttävä seuraavat: tekniset suorituskykyindikaattorit, turvaominaisuuksien todentaminen, asiakirjojen eheys.

VI. Opas sudenkuoppien välttämiseen: oppiminen epäonnistumisista

Kuoppa 1: Yliautomaatio

Shanxissa sijaitsevassa hiilikaivoksessa toivottiin, että täysautomaatio toteutettaisiin yhdessä vaiheessa, mutta järjestelmän monimutkaisuus oli liian suuri, vikoja esiintyi usein ja suurin osa toiminnoista poistettiin lopulta käytöstä. Ehdotus: Aloita puoliautomaattisella järjestelmällä ja päivitä se kypsymisen jälkeen.

Kuoppa 2: Henkilöstön koulutuksen laiminlyönti

Jälkiasennus saatiin valmiiksi, ja sitä pidettiin onnistuneena, mutta kävi ilmi, että käyttäjät eivät osanneet käyttää sitä eivätkä huoltohenkilöstö osannut korjata sitä. Koulutuksen on oltava tärkeä osa hanketta.

Kuoppa 3: Väärän toimittajan valinta

Pelkästään alhaisiin hintoihin keskittyminen johtaa toimittajiin, joilla ei ole kokemusta alalta, ja epärealistisiin ohjelmiin. Kun valitset toimittajaa, tutki sen samankaltaisia hankkeita.

Kuoppa neljä: dataliittymä ei ole auki

Järjestelmä on suljettu tiedoilta, eikä sitä voida integroida muihin järjestelmiin. Sopimuksessa on määriteltävä tietorajapintastandardit.

Kuoppa 5: Jälkihuollon laiminlyönti

Älykkäät järjestelmät vaativat myös huoltoa, ja niihin on varattava vuotuinen huoltobudjetti, joka on yleensä 3-5% jälkiasennusinvestoinnista.

Lopullinen suositus: Älykkäät jälkiasennukset ovat kertaluonteisia investointeja, joista on pitkäaikaisia hyötyjä. Kun teet päätöksiä, älä katso vain hankintakustannuksia, vaan laske omistuksen kokonaiskustannukset viiden tai jopa kymmenen vuoden ajalta. On suositeltavaa tehdä ensin pilottiyksikkö ja edistää sitä sitten onnistumisen jälkeen. Muutosprosessi on myös tiimin kapasiteetin parantamisprosessi, ja tämä arvo on usein tärkeämpi kuin itse laitteiston päivitys.

Ei kommentteja