Niittihitsaus ja niittihitsauksen prosessointi: Prosessin yksityiskohdat ja hakuopas

Niittaustekniikka on koneenrakennuksessa, ilmailu- ja avaruusteollisuudessa sekä autoteollisuudessa välttämätön prosessimenetelmä sen ainutlaatuisten liitosetujen ansiosta.

Niittaus on eräänlainen sähköhitsaus, joka jaetaan kylmän niittaukseen ja kuumaniittaukseen. Kylmäniittaus tarkoittaa liittämistä niiteillä, kun taas kuumaniittauksessa kahden metallin liitososat sulatetaan yhteen korkeassa lämpötilassa. Menetelmä soveltuu erityisesti eri materiaaleista valmistettujen osien yhdistämiseen, kun toisessa osassa on niittaustappi, joka ulottuu toisessa osassa olevaan reikään, ja sitten kylmävirtauksen tai muovin sulattamisen avulla tappi deformoituu muodostaen niittikärjen, joka mekaanisesti lukitsee kaksi osaa toisiinsa.

01 Niittaus- ja hitsausprosessien perusperiaatteet ja luokittelu

Niittihitsausprosessi voidaan jakaa useisiin eri tyyppeihin sen toimintaperiaatteen ja lämmitysmenetelmän mukaan. Jokaisella tyypillä on omat erityiset sovelluskohteensa ja etunsa.

Kuumanauhahitsaus on yksi yleisimmistä menetelmistä. Kuumana niittihitsauksessa puristushitsauspää kuumenee, joten niitin pään muodostamiseen niittitolppaan tarvitaan vähemmän painetta ja niitin päähän syntyy vähemmän jäännösjännitystä. Tätä prosessia voidaan soveltaa paljon laajempaan valikoimaan kestomuovimateriaaleja kuin kylmänäittien hitsausta, mukaan lukien lasitäytteiset materiaalit, joissa tyypillinen hitsaussykli on 1-5 sekuntia.

Toisin kuin kuumanauhahitsauksessa, kylmänäuhahitsauksessa niittitolppaa muokataan korkealla paineella. Menetelmä soveltuu vain muoville, jonka muovattavuus on hyvä, koska kylmä virtaus aiheuttaa suuria jännityksiä niittitolpan alueella.

Tekniikan kehittyessä kehittyneempiä niittausmenetelmiä kehitettiin:

Kuumailmanauhahitsaus: Niittitolppa kuumennetaan kuumennetulla ilmavirralla, joka siirtää lämpöä niittitolppaa ympäröivien ilmaputkien kautta. Tämän jälkeen erillinen kylmähitsauspää lasketaan alas niittitolpan puristamiseksi.

Ultrasonic Niittihitsaus: Käyttää hitsauspään tuottamaa ultraäänienergiaa niittinastan sulattamiseen. Hitsauspäästä tulevan jatkuvan paineen alaisena sulanut niittimateriaali virtaa hitsauspäässä olevaan onteloon ja muodostaa halutun niittipään muodon. Tämän menetelmän tyypilliset hitsausjaksot ovat alle 2 sekuntia, ja ne voidaan suorittaa käsikäyttöisellä hitsauspäällä.

02 Niittaus- ja hitsausprosessien tärkeimmät tekniset parametrit

Niittausprosessin laatuun vaikuttavat merkittävästi useat tekniset parametrit. Iskuniittaustekniikassa sisäisen mekaanisen liitosrakenteen monimutkaisuuden ja naulauksen aikana vallitsevien sisäisten ja ulkoisten olosuhteiden korkeiden vaatimusten vuoksi niittauksen laatu on helposti epävakaa ja ylläpitokustannukset korkeat.

Prosessiparametrien optimointi on avain niittiliitosten laadun parantamiseen. On osoitettu, että niittausprosessi voidaan optimoida tutkimalla parametreja, kuten ruuvin nopeutta ja syöttönopeutta, ja seuraamalla asetusarvoja ortogonaalisten testien avulla. Esimerkiksi 1,2 mm:n RC5754+3,5 mm:n 6082-T6-alumiiniseoslevyn tapauksessa reiänmuodostusvaiheen prosessiparametrien optimaalinen yhdistelmä ja sitä vastaava niittipistoolin maksimivoima saadaan optimoimalla nämä parametrit.

Niittauksen yleiset tekniset vaatimukset ovat myös hyvin tiukat. Esimerkiksi alumiiniseoksesta valmistettujen paineastioiden tapauksessa sylinterin pitkittäishitsien ja poikittaisten tyssähitsien virheasennon määrän on oltava erityisten määräysten mukainen. Kun otetaan huomioon jyrsintäviisteet ja hitsauksen kutistuminen leikkauksen jälkeen, sylinteriin on varattava asianmukainen pituus- ja leveysvara (esim. 6 mm) ennen niittausta ja hitsausta.

Hitsausparametrien valinnalla on ratkaiseva vaikutus lopulliseen laatuun. Esimerkkinä alumiiniseoksesta valmistetun sylinterin hitsaus:

Sylinterin ulompi pituussuuntainen sauma voidaan hitsata plasmahitsaamalla käyttäen ER5356-lankaa, jonka halkaisija on 1,6 mm, kaarijännite 19-25 V, hitsausvirta 270-300 A ja hitsausnopeus 12-15 cm/min.

Sylinterin pituussuuntainen sauma voidaan hitsata käsin TIG-hitsaamalla käyttäen ER5356-lankaa, jonka halkaisija on 1,6 mm, kaarijännite 15~20 V, hitsausvirta 320~380 A ja hitsausnopeus 15~20 cm/min.

03 Esimerkkejä niittaushitsauksen soveltamisesta eri teollisuudenaloilla

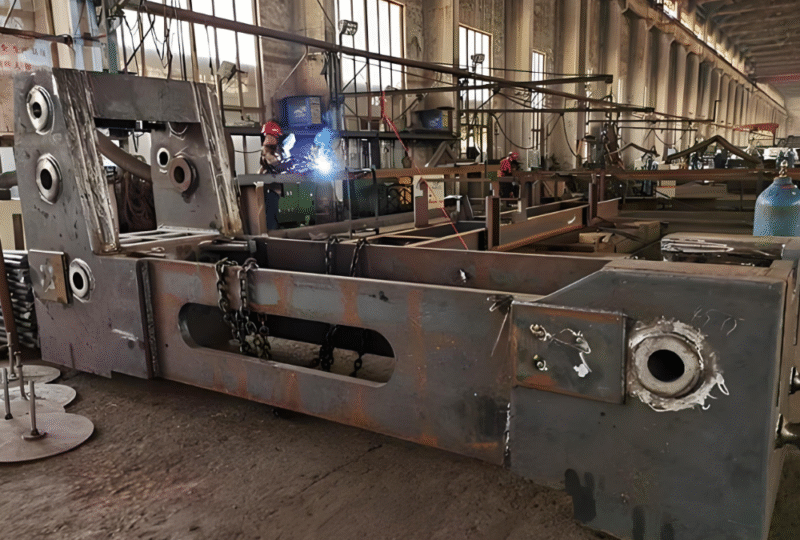

Niittaustekniikkaa käytetään laajalti monilla teollisuuden aloilla sen ainutlaatuisten etujen vuoksi. Autoteollisuus on yksi tärkeimmistä niittaustekniikan sovelluksista, ja iskuniittaustekniikka on yleinen liitostekniikka autojen hitsaamoissa. Optimoimalla Impact-laitteisto sisäisten liitosten muuttamisen, niittipistoolin luokittelun hallinnan, huoltostrategian tarkistamisen, testilinkkien hallinnan jne. osalta voidaan tehokkaasti vähentää laatuongelmia, kuten rikkinäisiä nauloja kentällä, parantaa laitteiston kokonaistehokkuutta (OEE) ja vähentää päivittäisiä ylläpitokustannuksia.![图片[1]-铆焊与铆焊加工:工艺详解与应用指南-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/06/QQ20250627-201220.png)

Niittaus- ja hitsausprosessilla on myös tärkeä rooli paineastioiden valmistuksessa. Esimerkkinä 5083-alumiiniseoksesta valmistettu paineastia, jolla on korroosionkestävyys, parempi käsittelyteho ja hitsausteho sekä kevyt paino ja korkea ominaislujuus, joten sitä käytetään laajalti korkeajännitekytkinteollisuudessa.

Kohtuullisen niittaus- ja hitsausjärjestyksen avulla muodonmuutoksia voidaan hallita tehokkaasti tuotteen laadun varmistamiseksi.

Muita tärkeitä sovellusalueita ovat:

Televiestintäteollisuus: tärkeä rooli viestintälaitteiden valmistuksessa.

Elektroniikkateollisuus: erityisesti painettujen piirilevyjen valmistus.

Lääkinnälliset laitteet: alat, joilla tarkkuus ja luotettavuus ovat kriittisiä.

Kulutustavarat: Käytetään laajalti erilaisten päivittäisten kulutustavaroiden tuotannossa.

04 Asiantuntemus niitattujen hitsaussaumojen laadunvalvonnassa

Laadukkaiden niittaus- ja hitsausprosessien saavuttaminen edellyttää tiukkaa valvontaa useilla aloilla. Niittaus- ja hitsausjärjestyksen valinnalla on merkittävä vaikutus tuotteen laatuun. Esimerkiksi alumiiniseoskuorien valmistuksessa erilaiset niittausratkaisut voivat johtaa erilaisiin tuloksiin.

Vertailemalla kolmea vaihtoehtoa havaitaan, että vaihtoehdossa 2, jossa niittaus ja hitsaus tapahtuvat vaiheittain, saavutetaan paras henkilöstön ja laitteiden käyttöaste, lyhin työaika ja vähennetään yhtä kalibrointiprosessia. Tässä järjestelmässä sisähalkaisijan koon ero hitsauksen jälkeen Dmax-Dmin≤3 mm, mikä täyttää suunnitteluvaatimukset ja asennusvaatimukset.

Rikkomaton testaus on tärkeä keino varmistaa niitattujen hitsien laatu. Paineastioiden ja muiden kriittisten laitteiden osalta:

A-luokan hitsit (esim. hitsit A1 ja A2) on röntgenkuvattava 24 tuntia hitsauksen jälkeen.

C- ja D-luokan hitsit (esim. hitsit C1, C2, C3, D1) on väritestattava 24 tunnin kuluttua hitsauksesta.

Testitulosten on oltava asiaa koskevien teollisuusstandardien (kuten JB/T4730-hitsausstandardin Ⅰ) mukaisia.

Paineistus on viimeinen vaihe niittihitsauksen laadun varmistamisessa. Suunnitteluvaatimusten mukaan hitsattua säiliötä on pidettävä tietyn vedenpaineen (esimerkiksi 1,2 MPa) alaisena tietyn ajan (esimerkiksi 5 minuuttia) vuototestausta varten. Hyväksytyissä säiliöissä ei saa esiintyä vesivuotoja, niissä ei saa esiintyä selviä muodonmuutoksia eikä ääniä, ja todellisen painekestävyyden on täytettävä suunnitteluvaatimukset.

05 Niittauksen ja hitsauksen yleiset ongelmat ja niiden ratkaisut

Niittauksen aikana voi esiintyä erilaisia ongelmia, ja epävakaa niittauslaatu on yksi yleisimmistä ongelmista. Iskuniittitekniikan epävakaan niittauslaadun ongelma voidaan ratkaista optimoimalla laitteiston sisäisten liitäntöjen muuttaminen, niittipistoolin hierarkkinen hallinta, huoltostrategian muuttaminen ja testausjakson hallinta.

Hitsausvääristymät ovat toinen yleinen haaste. Vääristymiä voidaan vähentää valitsemalla oikea niittaus- ja hitsausjärjestys. Esimerkiksi vaihtoehdossa 2 (ensin kootaan yhteen pääsylinteri ja pääsylinterin laippa hitsaamalla C1 ja C2, sitten kootaan kantasylinteri ja kantasylinterin laippa hitsaamalla C3 ja lopuksi kootaan kaksi hitsattua monoliittista osaa hitsaamalla D1) vääristymät saadaan paremmin hallintaan muihin vaihtoehtoihin verrattuna.

Ratkaisuja katkenneisiin kynsiin ovat mm:

Suorita laitteiden sisäisiä liitäntämuutoksia laitteiden vakauden parantamiseksi.

Niittipistoolien luokittelun toteuttaminen, jotta varmistetaan asianmukaisten niittipistoolien käyttö.

Tarkistetaan kunnossapitostrategioita laitteiden säännölliseksi tarkastamiseksi ja huoltamiseksi.

Vahvistetaan testausistuntojen hallintaa, jotta ongelmat voidaan tunnistaa ja ratkaista ajoissa.

06 Miten valita ammattimainen niittien työstöpalvelu?

Ammattitaitoisen niittikoneistuspalvelun valinnassa on otettava huomioon useita tekijöitä. Ensisijainen näkökohta on tekninen suorituskyky. Ammattimaisella niittikoneistuspalvelun tarjoajalla tulisi olla monipuolinen valikoima niittikoneistusvälineitä ja -tekniikoita, joilla voidaan käsitellä erilaisia materiaaleja ja tuotevaatimuksia. Palveluntarjoajan tulisi olla tietoinen eri niittausprosessien eduista ja haitoista ja pystyä suosittelemaan asiakkaan tarpeisiin sopivinta ratkaisua.

Laadunvarmistusjärjestelmä on toinen tärkeä huomioon otettava seikka. Luotettavilla palveluntarjoajilla pitäisi olla vakiintuneet laadunvalvontaprosessit, mukaan lukien täydellinen prosessin laadunvalvonta raaka-aineiden tarkastuksesta valmiiden tuotteiden testaukseen. Palveluntarjoajien olisi käytettävä tavanomaisia rikkomattomia testausmenetelmiä (esim. röntgen- ja väritestejä) tuotteiden laadun varmistamiseksi.

Kokemukseen ja asiantuntemukseen liittyvät näkökohdat:

Palveluntarjoajan kokemus tietyillä teollisuudenaloilla (esim. autoteollisuus, painesäiliöt jne.).

Syvällinen ymmärrys ja kyky optimoida niittaus- ja hitsausprosessin parametrit.

Kyky ratkaista yleisiä niittausongelmia, kuten vääristymien hallintaa ja naulojen rikkoutumista koskevat ongelmat.

Kattavien testiraporttien ja sertifikaattien toimittaminen varmistaa, että tuotteet ovat alan standardien mukaisia.

Kun valmistusteollisuus kehittyy kohti kevyttä ja lujaa, myös niittaustekniikka kehittyy. Nykyaikainen niittausprosessointi on automatisoitu ja älykäs päivitys, ortogonaalisten testien ja parametrien optimoinnin avulla voidaan tarkasti valvoa niittauksen laatua ja samalla tuotantolinjan robotin valintaa luotettavan perustan tarjoamiseksi.

Oikeaa niittauksen käsittelypalvelua valittaessa on tärkeää tarkastella toimittajan laadunvalvontajärjestelmiä ja alan kokemusta, jotta voidaan varmistaa, että se pystyy tarjoamaan standardien mukaisia kuumaniittaus-, kylmäneittaus- tai ultraääni niittausratkaisuja.

Ei kommentteja