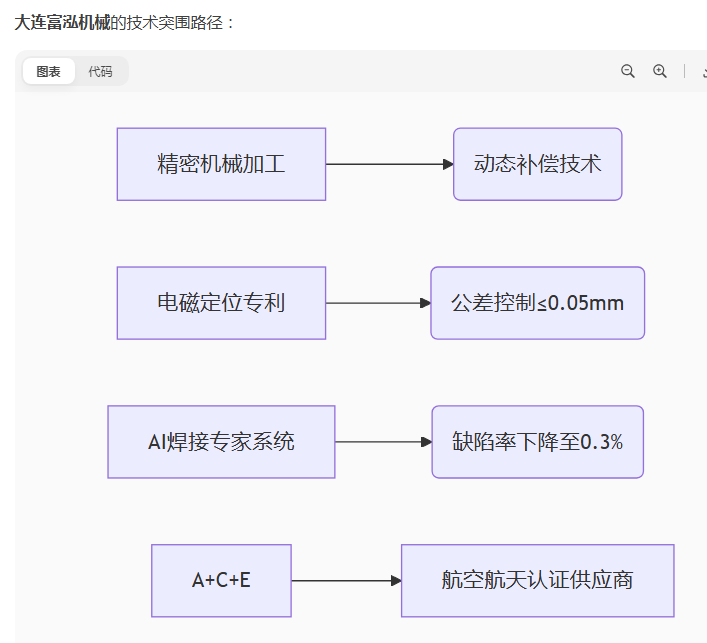

加工機械加工は現代製造業の基礎技術であり、本稿は機械加工の基本原理、主流プロセス、技術進化、産業応用を包括的に分析し、機械加工サービスを選択するための専門的枠組みと意思決定ガイドを提供する。

本文

はじめに: デザインとソリッドが出会うとき - 機械加工はいかにしてアイデアを現実のものにするか

複雑な3次元曲面とミクロン単位の精度が要求され、機械加工でしか実現できない新しい整形外科用インプラントを設計する医療機器エンジニア、高精度と迅速な反復で、小ロットの特殊なカスタマイズされたセンサーマウントを必要とする自動運転スタートアップチーム。シナリオ

機械加工(マシニング)は、原材料(金属、プラスチック、複合材料など)を工作機械や切削工具を使って材料を除去することにより、目的の形状、サイズ、表面品質の部品に正確に加工する製造プロセスである。サブトラクティブ・マニュファクチャリングと呼ばれ、高精度、高強度、高信頼性の部品に適した生産技術です。機械加工サービスをお探しの方にも、この基本的な産業技術についてより深く理解したい方にも、この記事はパノラマ的かつ専門的な解釈を提供します。![图片[1]-机加工终极指南:从原理、工艺到现代应用,一文读懂精密制造的核心-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/12/QQ20251102-193645-800x511.png)

パート1:機械加工を理解する - 「切る」だけではない!

1.1 機械加工の中核概念:管理された “引き算の技術”

3Dプリンティング(積層造形)とは異なり、機械加工は物理的に材料を除去することでモデリングを実現する。このプロセスの中心にあるのは、3つの要素を極限までコントロールすることだ:

モーションコントロール:工具とワークピース間の正確な相対運動

材料除去:剪断、引き裂き、研磨による余分な材料の除去

精度管理:サイズ、形状、表面品質が設計要件を満たしていることをリアルタイムで保証

1.2 現代の機械加工の三本柱

要素 伝統的モデル 現代の先進モデル

設備/工作機械 手動汎用機 CNC機械、多軸マシニングセンタ、ターニングセンタ、フライスセンタ

切削工具 標準高速度鋼切削工具 超硬/セラミック/超硬コーティング切削工具、カスタム成形切削工具

制御とプログラミング オペレーターの経験とハンドホイール CAD/CAMソフトウェア、デジタル・ツイン、AIプロセス最適化

パート II: 機械加工プロセスの全貌 - 基本から最先端まで

部品の特性が異なれば、必要とされる加工方法も異なる。以下は、現代の製造業で使用されている最も著名な機械加工プロセスの分類である:

2.1 基本的な分類:主な移動手段別

1.ターニング

原理:ワークの回転、固定工具のラジアルまたはアキシャル送り。

専門分野:円筒形、円錐形、ねじ切り形、その他の回転機器

代表的な設備:CNC旋盤、ターニングセンター

精度範囲:IT6-IT8グレード、Ra 0.4-1.6μm

2.フライス加工

原理:工具が回転し、ワークがXYZ方向に移動する。

専門分野:平面、スロット、ギア、複雑な3Dサーフェス

代表的な設備:立形/横形マシニングセンター、ガントリーフライス盤

現代の進化:複雑な航空構造部品を一度に加工する5軸リンケージ

3.ドリル&ボーリング

ドリル加工:比較的精度の低い固体材料に新しい穴を開ける。

ボーリング: 既存穴の拡大と仕上げを高精度と同軸度で行う。

主要技術:深穴加工、ガンドリル、同軸ボーリングマシン

4.研磨

原理:高速回転砥石による微視的切断

ユニークな価値: 高硬度材を最高の表面品質に加工可能

用途:精密金型、スピンドル、ガイドウェイ、工具研磨

2.2 特殊加工:特殊な問題を解決するための従来とは異なる方法

5.放電加工(EDM)

ワイヤー放電加工(WEDM)とモールディング放電加工を含む。

利点:材料の硬さに制限されず、あらゆる導電性材料を加工できる。

代表的な用途:精密金型、微細加工穴、超硬工具

6.レーザー加工

原理:高エネルギーのレーザービームが材料を溶かし、蒸発させる。

特徴:非接触、熱影響部が小さい、複雑な輪郭切断に適している

現代の発展:レーザーアディティブおよびサブトラクティブ複合材製造が最先端の方向へ

パート3近代的機械加工の心臓部-CNCとデジタルトランスフォーメーション

現代の機械加工の魂は、コンピュータ数値制御(CNC)技術である。この変化は、業界のゲームに革命をもたらしました:

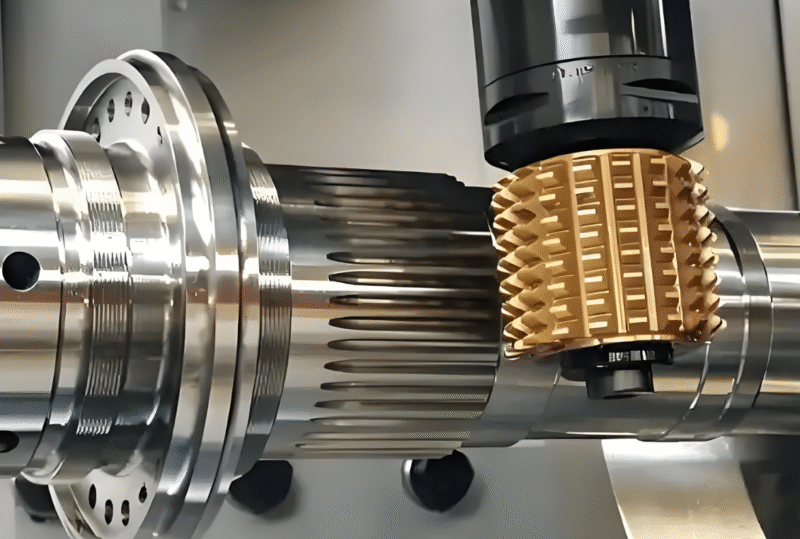

3.1 CNCが提供する基本的な利点![图片[2]-机加工终极指南:从原理、工艺到现代应用,一文读懂精密制造的核心-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/11/QQ20251002-202304-1.png)

一貫性:人為的ミスが排除され、1個目と1000個目が同一であることが保証される。

複雑さ:従来の方法では加工できなかった複雑な表面や構造を簡単に実現できる。

柔軟性:プログラムの変更により、異なる部品を切り替えることができ、少量多品種に適している。

統合:CAD/CAM/CAPP/PLMシステムとのシームレスな統合により、完全なデジタル製造プロセスを実現。

3.2 図面から部品までの完全なデジタル化プロセス

3Dモデリング:エンジニアは、SolidWorks、UG/NXなどを使用して部品モデルを作成します。

工程計画:加工順序、クランププログラム、ツールパスの決定

CAMプログラミング:ソフトウェアは、工作機械で認識可能なGコードを自動的に生成します。

シミュレーション検証:仮想環境での衝突チェックと切断パラメータの最適化

工作機械による加工:プログラム命令を正確に実行するCNCシステム

オンライン検査:自動プローブ計測によるクローズドループ品質管理

パートIV:機械加工の主要技術指標と品質管理

機械加工能力を評価するための中核指標は、サプライヤー選定のための専門的な枠組みを構成する:

4.1 精度ピラミッド:要求される精度の異なるレベルを理解する

精度レベル 代表的な指標 適用シナリオ

一般精度 ±0.05mm 一般構造部品、ハウジング、ブラケット

精密加工 ±0.01mm 油圧部品、トランスミッション部品、精密金型

超精密加工 ±0.002mm 光学部品、半導体治具、医療機器

ナノスケール加工 <0.0001mm 航空宇宙用ジャイロスコープ、チップ製造装置

4.2 表面品質の多次元評価

粗さ(Ra、Rz):Ra 12.5(粗面化)からRa 0.1(鏡面効果)まで

表面テクスチャー:旋削加工された丸い木目と研削加工された十字の木目

表面特性:加工硬化、残留応力、耐食性

4.3 素材適応:アルミニウムから高温合金へ

優秀な機械加工サービス業者なら、それに対応できるはずだ:

軽量材料:アルミニウム合金、マグネシウム合金(切り屑の除去と変形制御に注意が必要)

構造用鋼: 45#鋼、40Cr、金型鋼 (熱処理条件を考慮)

ステンレス鋼: 304, 316, 17-4PH (特殊工具とパラメータが必要)

難削材:チタン合金、高温合金、超硬合金(真の技術力を反映したもの)

パートV:プロの機械加工サービス・プロバイダーの選び方 - 7つの重要な評価項目

機械加工のパートナーを見つける必要がある場合は、以下の寸法を体系的に評価することをお勧めします:

5.1 設備能力評価

機械の種類とブランド:ドイツ製と日本製の高級機械は、通常、より高い安定性と精度を備えている。

設備の新しさ:定期的に設備を更新し、処理能力が古くならないようにする。

主な特徴:リニアモーター、トルクモーター、熱補償システム、その他の高度な機能

5.2 技術チームと経験

プログラマー経験:複雑な部品の工程計画スキル

オペレーター・スキル:特殊な素材や工程の経験

品質エンジニア資格:測定技術および品質システムについての深い理解

5.3 品質保証システム

検査機器:三次元測定機、真円度計、粗さ計など

工程管理:初品検査、検品、最終確認の厳格さ

認証:ISO 9001、AS 9100(航空宇宙)、ISO 13485(医療機器)など。

5.4 対応力と協力

コミュニケーション・メカニズム:技術的な説明に対する応答性と専門性

問題解決:加工上の問題に遭遇したときに、それを分析し改善する能力

柔軟性:設計変更や緊急のニーズへの対応力

パートVI:機械加工の将来動向と革新的方向性

6.1 インテリジェント・アップグレード

適応処理:振動とアコースティックエミッション信号に基づくリアルタイムパラメータ調整

予知保全:データ分析による工具寿命と設備故障の予測

プロセス最適化AI:過去のデータから機械学習し、最適な切削パラメータを推奨![图片[3]-机加工终极指南:从原理、工艺到现代应用,一文读懂精密制造的核心-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/11/QQ20251102-193626.png)

6.2 コンポジット開発

アディティブ-サブトラクティブ複合材料:3Dプリンティングによるニアネットシェーピング+CNC仕上げ

多機能複合工作機械:複合旋盤、複合研削盤、レーザー加工機

インライン計測の統合:加工プロセス中のリアルタイム計測と補正

6.3 持続可能な進歩

グリーン切削:微量潤滑(MQL)、低温冷却、その他の環境に優しい技術

エネルギー効率:エネルギー消費を削減するための処理パラメータの最適化

材料利用:最適化されたネスティングとプロセスチェーンによる材料利用の改善

結論:機械加工 - 精密製造の永遠の礎であり、革新のフロンティア

機械加工は、単に「金属を切る」以上のものであり、材料科学、機械力学、コンピュータ科学、精密測定技術を統合した複雑なシステム工学である。アディティブ・マニュファクチャリングの急速な発展の中で、機械加工は取って代わられることなく、新しい技術の統合を通じて、自らの能力の限界を拡大し続けている。

アイデアを現実にする必要のある設計エンジニアであれ、サプライチェーンの最適化を目指す製造会社であれ、機械加工の基本原則、工程選択、品質管理ポイントを理解することは、より良い意思決定に役立ちます。真に専門的な機械加工サービスは、単なる「ビルド・トゥ・プリント」の実行にとどまらず、製造可能な設計から工程の最適化、品質保証に至るまで、トータルソリューションを提供します。

次のステップへの提言

特定のプロジェクトのための機械加工ソリューションをお探しの場合は、以下の方法で準備することをお勧めします:

3Dモデル、2D図面、材料要件、精度レベル、受入基準を含む完全な要件の整理

重要形状の定義:部品の最も重要な寸法と機能面を特定する。

ライフサイクル全体を考慮:表面処理、洗浄包装、その他の後処理ニーズを含む

プロセス・オプションの要求:潜在的なサプライヤーに対し、初期プロセス・プランニングとリスク・アセスメントを提供するよう要求する。

コメントなし