最初のステップは、ちょうどこの場所に足を踏み入れた何人かの友人のために、アルゴンアーク溶接を紹介し、その後、2つのボンド溶接の使用で導入され、プラズマ溶接に続いて、それぞれレーザー溶接に言及し、操作のそれぞれの原理だけでなく、彼らが持っている利点を説明する。これは、学びたい、または加工業界の所有者を入力しようとする人は、適切な選択を行うことを容易にすることができます。

![图片[1]-氩弧焊、二保焊、等离子焊、激光焊,该如何选择呢-大连富泓机械有限公司](/wp-content/uploads/2026/01/1768271607557_0.jpg)

アルゴンアーク溶接のために、そのアークは、電極針(つまり、タングステン針)とアルゴンを介して破壊するように、高周波高圧の印加の間に被加工物で最初にするために、このアークの高圧破壊を使用して、電気を伝導することができ、その後、アークが安定したままであることを確認します連続電流の供給。溶接では、アークを点火する溶接棒とワークの接触の使用であり、その後、溶接棒を持ち上げ、適切なアーク電圧と溶接電流を提供するために、溶接電源で、一定の距離を維持し、アークは、プロセスでは、溶接棒と溶接物が溶融状態に局所的に加熱されるように、高温を生成することができ、安定して燃焼させることができます。

![图片[2]-氩弧焊、二保焊、等离子焊、激光焊,该如何选择呢-大连富泓机械有限公司](/wp-content/uploads/2026/01/1768271607557_2.jpg)

2シールド溶接の原理は、溶接ワイヤと溶接ピースを2つの電極として、アークを発生させ、アークの熱に頼って金属を溶かし、保護ガスとして炭酸ガスを取り、アークと溶融池を保護し、同時に良好な溶接継手を得ることである。

![图片[3]-氩弧焊、二保焊、等离子焊、激光焊,该如何选择呢-大连富泓机械有限公司](/wp-content/uploads/2026/01/1768271607557_3.jpg)

![图片[4]-氩弧焊、二保焊、等离子焊、激光焊,该如何选择呢-大连富泓机械有限公司](/wp-content/uploads/2026/01/1768271607557_4.jpg)

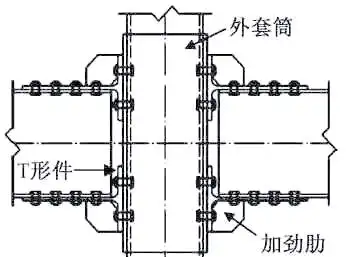

電源の要件に応じてプラズマ溶接は、主回路は、2つの部分をカバーし、1つは、トーチが0から200Vの電圧、0から30Aの電流を供給するために、または動作の溶接モードでは、トーチがDC電源回路の0から80Vの電圧、0から60Vの電流を供給するための動作の切断モードであり、第二は、トリガ回路だけでなく、+15V、-15Vを提供するための制御回路用です、+24V、+5Vを供給する。

レーザー溶接は、集光したレーザー光をエネルギー源とし、被溶接物に照射して熱を発生させる溶接方法である。屈折や集光といったレーザー光の光学的特性により、レーザー溶接は特に微細部品の溶接や、作業性の悪い部品の溶接に適している。レーザー溶接の特徴は、低入熱、低溶接歪み、電磁場からの独立性である。

TIG溶接は、溶接シームの要求が高い厚い部品の溶接に適している。そして、この溶接プロセスは高い人件費を必要とします。ステンレス鋼、合金鋼、チタン、アルミニウム、マグネシウム、銅の溶接に使用できる。しかし、コストが高く、溶接効率が低いため、一般的に通常の炭素鋼溶接には使用されませんが、圧力容器や圧力パイプラインの底溶接には非常に適しています。したがって、重要な構造でない場合は、このプロセスを使用しないことをお勧めします!結局のところ、電極を使用した溶接は比較的経済的です。

![图片[5]-氩弧焊、二保焊、等离子焊、激光焊,该如何选择呢-大连富泓机械有限公司](/wp-content/uploads/2026/01/1768271607557_5.jpg)

炭酸ガス(CO2)シールド溶接は、低コストで品質が良く、生産性が高く、取り扱いが簡単という利点がある。炭酸ガスシールド溶接は、大電流溶接の使用において、スパッタが比較的大きく、煙が多く、アーク光が強く、労働条件が良くないという欠点がある。また、溶接設備が比較的複雑で、制御や操作が適切でない場合、気孔が発生しやすい。

![图片[6]-氩弧焊、二保焊、等离子焊、激光焊,该如何选择呢-大连富泓机械有限公司](/wp-content/uploads/2026/01/1768271607557_6.jpg)

第一に、アークエネルギーが大きい、第二に、溶接熱影響部が小さい、第三に、溶接変形が非常に小さい、第四に、アーク柱の剛性が大きい、第五に、穴が小さい効果で片面溶接の両面成形を実現できる、第六に、溶接継ぎ目の欠陥が少ない、第七に、溶接可能な材料が多い、第八に、溶接品質が高い、第九に、再現性に優れた生産ができる、第十に、電極がノズル内で収縮するため、汚染や焼損が発生しにくい。第10に、電極がノズル内で収縮するため、汚染や焼損が起こりにくい。しかし、溶接パラメーターの数が多く、溶接作業者に高度な技術が要求されるという欠点もある。

![图片[7]-氩弧焊、二保焊、等离子焊、激光焊,该如何选择呢-大连富泓机械有限公司](/wp-content/uploads/2026/01/1768271607557_8.jpg)

レーザー溶接は、入熱量を必要最小限の量に抑えることができるため、熱影響部における冶金的変化の範囲が比較的小さく、熱伝導に基づく歪みが最小限に抑えられる。

必要な入熱量を最小限に抑えることができ、熱影響部における冶金的変化の範囲が小さく、熱伝導による変形が最小限に抑えられる。

(2) 電極を使用する必要がないため、電極の汚染や破損の心配がない。また、接触溶接ではないため、機械の摩耗や変形を最小限に抑えることができる。

(3)他の溶接法が上記の空間的制約のために機能しないのに対し、レーザービームは焦点合わせと位置合わせが容易で、光学機器によって誘導することができ、被加工物から適切な距離に配置することができ、機械間や被加工物の周囲の障害物から方向転換することができる。

(4) ワークは、密閉された空間、または排気によって制御された内部ガス環境に置くことができる。

レーザービームは非常に狭い範囲に集中させることができ、間隔の狭い小さな部品の溶接に使用できる。

(6) 溶接可能な材料の範囲が広く、さまざまな異種材料同士を接合できる。

(7)高速溶接の自動化が容易で、デジタルまたはコンピュータ制御することもできる。

(8) 薄い材料を溶接する場合、アーク溶接で起こりやすい逆融合のトラブルがなく、細径ワイヤの溶接でも同様である。

ファイバーレーザー溶接機

磁場は影響を与えないが、アーク溶接や電子ビーム溶接はその影響を受けやすく、溶接物に正確にアライメントすることができる。

(10) 異なる物理的性質(例えば異なる電気抵抗)を持つ2つの金属を溶接することができる。

(11) 真空保護やX線保護は必要ない。

(12) パーフォレーションによる溶接の場合、溶接パスの深さと幅の比は最大10:1まで可能である。

(13)複数のワークステーションにレーザービームを照射するために、ユニットを切り替えることができます。

欠点

(1) 溶接物の位置は非常に正確でなければならず、レーザービームの集光範囲内でなければならない。

(2) 溶接部に固定具を使用する場合、溶接部の最終位置が、 レーザービームが入射する溶接点と一致していることを確 認しなければならない。

溶接可能な最大板厚には制限があり、19 mmをはるかに超える板厚のワークを貫通するため、生産ラインでのレーザー溶接には適さない。

(4) アルミニウム、銅、およびそれらの合金のような反射率が高く、熱伝導率の高い材料の溶接性は、レーザーによって変化する。

中~高エネルギーのレーザー・ビーム溶接作業を行う場合、プラズマ・コントローラーを使用して溶融池の周囲からイオン化ガスを追い出し、溶接ビードが再び現れるようにする。

(6) エネルギー変換効率が低すぎ、通常は10%以下である。

(7) 溶接溝の急速な凝固、気孔の可能性、脆化の懸念。

(8) やや高い

上記の長所と短所を読んで、これらの道具や設備の選び方を正確に知っている男性がいたら、コメント欄で議論しよう。

コメントなし