オートクレーブ種類と製造事例

圧力容器の種類と製造事例:産業用途の包括的分析

圧力容器の概要

圧力容器は、石油化学、エネルギー、電力、食品、製薬、その他多くの分野で広く使用されている、現代産業において欠くことのできない重要な設備です。これらの特別に設計された密閉容器は、内部または外部で一定の圧力に耐えることができ、気体、液体、その他の媒体を安全に貯蔵または取り扱うことができます。工業技術の絶え間ない発展に伴い、圧力容器の種類はますます豊富になり、製造プロセスもますます洗練されています。

圧力容器の主な分類

設計圧力クラス別

圧力容器は設計圧力によって分類される:

-

低圧容器0.1MPa≦P<1.6MPa

-

中圧容器1.6MPa≦P<10MPa

-

高圧容器10MPa≦P<100MPa

-

超高圧容器P≧100MPa

圧力レベルが異なれば、設計基準や安全要件も異なり、圧力が高いほど、材料特性や製造工程に対する要件も厳しくなる。

プロセス用途による分類

-

反応圧力容器反応釜、重合釜など、物理・化学反応を完結させるために使用。

-

熱交換器圧力容器熱交換器、冷却器などの媒体熱交換用。

-

分離圧力容器セパレーター、フィルターなどの媒体分離・浄化用。

-

貯蔵圧力容器ガスタンク、球形タンク等の気体・液体貯蔵用。

構造形式による区別

-

球形容器例えば液化石油ガス(LPG)貯蔵タンクは、応力は均一だが製造が複雑である。

-

円筒形包装最も一般的な形状で、製造が容易で圧力容量が大きい。

-

コンビネーション・パッケージ特殊なプロセス要件に対応するため、複数のシンプルなハウジングを組み合わせることができます。

製造材料による分類

-

金属製圧力容器::

-

炭素鋼包装:低コストで広く使用されている

-

ステンレス製容器:耐腐食性、食品および製薬産業用

-

合金鋼製容器:高強度、耐高温・耐圧性

-

-

非金属圧力容器::

-

プラスチック容器:耐腐食性だが、圧力容量に限界がある。

-

コンポジット・コンテナ:特別な日のための軽量で高強度なコンテナ

-

圧力容器製造の典型的なケーススタディ

ケース1:大型液化天然ガス(LNG)貯蔵タンク

プロジェクトの背景::

沿岸LNG受入ターミナルでは、輸入液化天然ガスを受入・貯蔵するための16万立方メートルのフル容量LNG貯蔵タンクを3基建設する必要がある。

製造業の必需品::

-

内槽材料に9%ニッケル鋼を採用し、-162℃の超低温性能を確保。

-

外側タンクはプレストレスト・コンクリート構造で、二次格納容器を提供する。

-

自動溶接技術の応用により、長さ数キロメートルに及ぶ溶接シームを完成

-

パーライト充填による低温断熱層の厳格な構造

技術的な問題::

![图片[2]-压力容器的种类和制造案例(压力容器的主要分类)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/05/10-1.png)

-

超低温での材料特性の制御

-

大型構造物の寸法精度を保証

![图片[3]-压力容器的种类和制造案例(压力容器的主要分类)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/05/11-1.png)

-

多層構造の共同建設

-

ケース II: 石油水素化反応器

プロジェクトの背景::

ある製油所の新しい水素化分解装置では、直径4.2メートル、長さ28メートル、重量1,200トンのハイドロリアクターの製作が必要だった。

製造工程::

-

2.25Cr-1Mo-0.25V耐水素鋼鍛造シリンダー部

-

肉厚300mmまでの厚肉多層ラッピング技術

-

内面にステンレススチールの防錆層

-

溶接残留応力を除去する一体型熱処理

品質管理::

-

100% 放射線検査(RT)と超音波検査(UT)

-

厳格な硬度試験と水素割れ試験

-

フルサイズの油圧テストで強度を確認

ケース3:食品用ステンレス製発酵槽

適用分野::

有名ビール会社の拡張プロジェクトにおける重要な設備。

製造特性::

-

-

食品と接触しても安全な超低炭素ステンレス316L製

-

-

-

内面電解研磨 Ra≤0.4μm

-

-

CIP洗浄システム統合設計

-

0.5℃精度の自動温度制御システム

特別要件::

-

徹底したクリーニングのためのデッドエンド設計

-

微生物の繁殖を防ぐため、すべての溶接部でスムーズな移行を実現

-

FDAおよびEHEDGの健康基準を満たす

圧力容器製造のキーテクノロジー

材料の選択と取り扱い

-

材料性能要件::

-

十分な強度と靭性

-

良好な溶接特性

-

作業環境に適応した耐食性

-

必要に応じて低温または高温特性を考慮する

-

-

一般材料::

-

Q345R:一般圧力容器用鋼

-

SA516 Gr.70:アメリカ標準低中圧容器鋼

-

S30408: オーステナイト系ステンレス鋼

-

SA387 Gr11 Cl2:高温用クロムモリブデン鋼

-

溶接プロセス制御

-

溶接方法の選択::

-

サブマージアーク溶接(SAW):厚板の縦方向リングシーム

-

手動アーク溶接(SMAW): 現場設置

-

TIG溶接(GTAW):ステンレス鋼薄板

-

-

品質管理ポイント::

-

溶接士資格管理

-

溶接プロセス認定 (WPQ)

-

溶接前の予熱と層間温度制御

-

溶接後熱処理 (PWHT)

-

非破壊検査技術

-

X線透視検査(RT)体積欠陥の検出

-

超音波探傷試験(UT)エリアベースの欠陥検出

-

磁粉探傷検査(MT)表面クラック検出

-

ペネトレーションテスト(PT)非磁性材料の表面検査

圧力テストと検収

-

油圧テスト通常は水を使用し、試験圧力は設計圧力の1.25~1.5倍。

-

空気圧試験より危険で特別な保護が必要

-

気密性テストリークチェック、圧力は設計圧力と同じ

圧力容器産業の発展動向

![图片[5]-压力容器的种类和制造案例(压力容器的主要分类)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/05/13-1-800x420.png)

-

-

マッシブ&モジュラーモジュール設計により、各ユニットの能力を向上。

-

-

現場での作業負担の軽減

-

インテリジェント・マニュファクチャリングデジタルツイン、IoT技術のライフサイクル管理への応用

-

新素材への応用高性能複合材料と特殊合金の使用増加

-

グリーン低排出設計、エネルギー効率の最適化が重要な指標に

-

規格の国際化ASME、PEDなどの国際規格を広く適用。

圧力容器を安全に使用するためのポイント

-

-

定期検査TSG 21-2016などの規制要件に従った定期検査

-

操作仕様過温・過圧・過負荷運転の厳禁

-

腐食モニタリング腐食速度モニタリングシステムの構築

-

緊急時の備え緊急時計画の策定と定期的な訓練

-

-

人材育成オペレーターは免許が必要

結語

特殊機器である圧力容器は、種類が豊富で製造工程も複雑です。大型のエネルギー貯蔵タンクから精密な食品機器に至るまで、さまざまな用途の場面で圧力容器に求められる要件は異なります。材料科学と製造技術の進歩に伴い、圧力容器はより安全で、より効率的で、よりスマートな方向に発展しています。様々な圧力容器の特徴と製造ケースを理解することは、ユーザーが圧力容器を合理的に選択し、使用を規制するのに役立ち、また製造企業に技術的な参考を提供します。今後、「ダブルカーボン」目標の推進に伴い、圧力容器はエネルギー転換と産業高度化においてより重要な役割を果たすことになる。

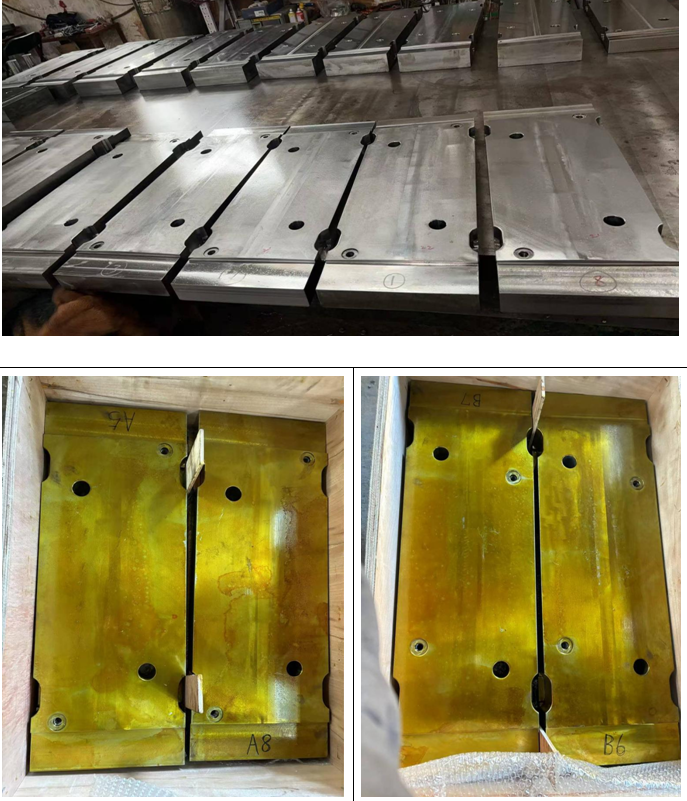

ホワイトスチール製リアクター

![图片[4]-压力容器的种类和制造案例(压力容器的主要分类)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/05/12-1.png)

コメントなし