各種ベアリング機械加工完成品ショーケース:プロフェッショナルガイドと解説例

サポートの種類と産業用途の概要

軸受は、機械システムや建築構造物において、支持、固定、緩衝といった重要な機能を担う不可欠な部品です。産業分野では、ベアリングの選択が機器の安定性、耐用年数、運転効率に直接影響します。この記事では、様々な種類のベアリングについて包括的に紹介し、精密加工後の完成品の例を示すことで、様々なベアリングの特性と適用シーンを理解していただけるようにします。

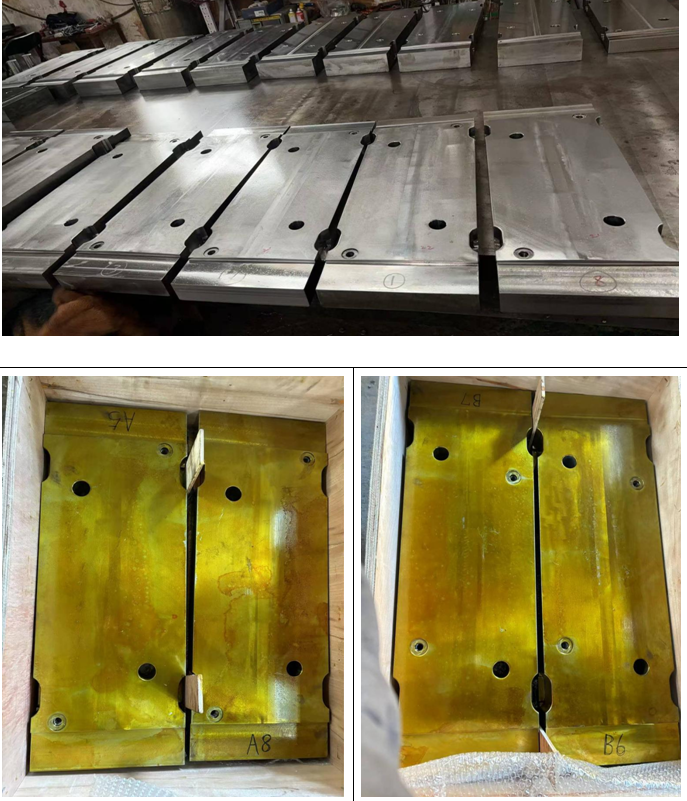

固定ベアリングの特性と加工ポイント![图片[1]-各种支座类型带机加工成品展示(支座类型概述及其工业应用)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/05/02.png)

固定軸受は、最も一般的な軸受の一種であり、被支持部品の変位を完全に制限できることが特徴です。精密機械加工された固定軸受は、一般的に次のような特徴があります:

機器との完璧なマッチングを保証する高精度の取り付け穴

熱処理を施した高強度素材により、長期間安定したサポートを実現

亜鉛メッキ、黒化処理、溶射などの防錆処理を含む精密表面処理

厳しい寸法公差管理(通常±0.05mm以内)

![图片[2]-各种支座类型带机加工成品展示(支座类型概述及其工业应用)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/05/03.png)

固定サポートを加工する場合は、設置面の垂直性と平行性が要求されるため、基準面の選択と加工順序の配置に特別な注意を払う必要がある。

すべり軸受の設計とプレゼンテーション

すべり軸受は、被支持部品の特定方向への変位を可能にし、熱膨張や熱収縮が大きい用途に特に適しています。機械加工されたスライディングベアリングの一部をご紹介します:

PTFE滑り軸受:PTFE滑り材料を採用し、摩擦係数が0.05-0.10と低い。

ステンレス製すべり軸受:高温または腐食性環境に最適

複合すべり軸受:金属材料と非金属材料の長所を組み合わせる

すべり軸受の加工で重要なのは、すべり面の表面粗さ(通常Ra≦0.8μmが要求される)のコントロールと、はめあい隙間(通常0.1~0.3mm)の正確な把握にある。

各種ベアリングの加工工程

原材料の選択と前処理

ベアリングの種類によって、必要な材料は異なる:

普通炭素鋼(Q235B):一般環境向けの経済的な選択肢

ステンレス鋼 (304/316): 高耐食性が要求される場合

合金鋼(40Cr/42CrMo):高荷重、高強度用途のシナリオ

原料の前処理には、原料に内部欠陥や表面傷がないことを確認するための、矯正、スケール除去、欠陥検出などの工程が含まれる。

精密加工ステージの詳細

旋盤加工:外輪、端面、内孔の加工を完了する。

フライス加工:取り付け面、キー溝、さまざまな形状の構造物の加工

ドリリングとタッピング:取り付け穴とネジ穴の完全加工

研削仕上げ:重要な合わせ面の精密研削

表面処理と品質検査

加工後、サポートを通す必要がある:

サンドブラスト:表面の接着性と美観を向上させる

![图片[3]-各种支座类型带机加工成品展示(支座类型概述及其工业应用)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/05/04.png)

防錆処理:環境の用途に応じて、メッキ、酸化またはスプレー。

寸法検査:三次元測定機による実寸検査

性能試験:負荷試験、疲労試験など。

![图片[4]-各种支座类型带机加工成品展示(支座类型概述及其工业应用)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/05/05.png)

特殊ベアリングの加工例

地震ベアリングの加工技術

耐震ベアリングには、以下のような機械加工を施した特殊なエネルギー散逸構造が必要である:

スチールとゴムの交互積層構造

高精度シャーパネル加工

大径アンカーボルト穴の精密加工

特殊制振構造の組立精度管理

球面軸受の製造工程

ボールベアリングは多方向回転が可能なため、橋梁や大型機器に広く使用されているが、加工が難しい:

球状の相手部品の加工(真球度は通常≤0.05mmが要求される)

PTFEスリップシートのインレイ加工

シール構造の精密加工

一体型プレコンプレッション・アセンブリー技術

ベアリング選択ガイドと技術パラメータの比較

荷重の種類によるベアリングの選択

負荷タイプ 推奨サポート 加工特性

静荷重 固定ベアリング 構造強度と取り付け精度を重視![图片[5]-各种支座类型带机加工成品展示(支座类型概述及其工业应用)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/05/06.png)

動的荷重 エラストマーベアリング 減衰要素の加工品質に注目![图片[6]-各种支座类型带机加工成品展示(支座类型概述及其工业应用)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/05/07.png)

衝撃荷重 油圧マウント 精密嵌合ピストン構造が必要

熱変位すべり軸受 すべり面の仕上げが重要

環境の用途に応じたサポートの選択![图片[7]-各种支座类型带机加工成品展示(支座类型概述及其工业应用)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/05/08.png)

腐食性環境:ステンレススチールまたは特殊コーティングを施したベアリングが望ましい。

高温環境:熱膨張係数のマッチングと高温強度を考慮する必要がある。

クリーンルーム:無塵設計と脱落防止構造の選択

屋外暴露:紫外線老化治療強化の必要性

![图片[8]-各种支座类型带机加工成品展示(支座类型概述及其工业应用)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/05/09.png)

コメントなし