リベット溶接加工コストの最適化:競争力向上のための重要戦略

競争の激しい製造業ではリベット溶接基本的かつ重要なプロセス・リンクとして、そのコスト管理能力は企業の経営に直接影響する。収益性とともに市場競争力.低価格の追求だけでは、しばしば品質が損なわれる。コスト最適化目的品質、効率、コストの最適なバランスこの記事では、リベッティング加工費の中核的な構成要素と実践的な最適化戦略について述べる。この記事では、効果的にコストを削減し効率を高めるのを助けるために、リベット打ちと溶接の加工コストの核心構成要素と実際的な最適化戦略を探る。

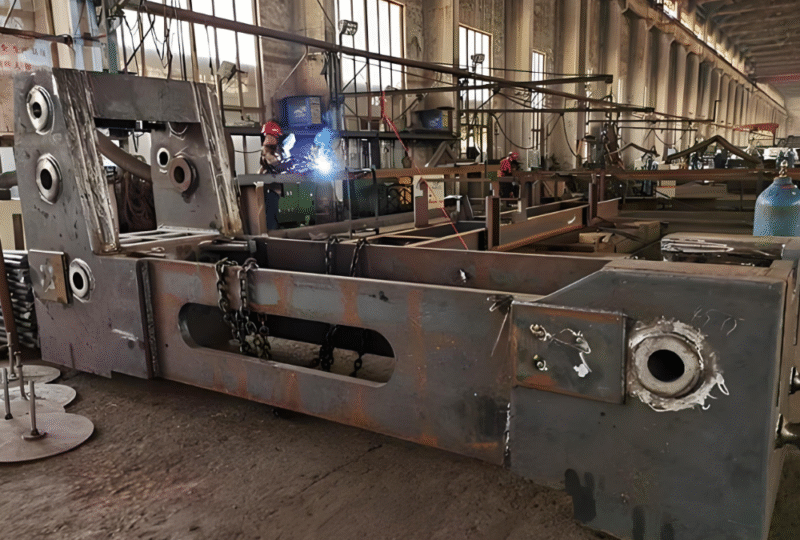

![图片[1]-铆焊加工成本优化:提升竞争力的关键策略-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/06/QQ20250625-204231.png)

図解:効率的で標準化されたリベット打ちと溶接環境は、コスト最適化の基礎である。

I. リベッティングおよび溶接加工費の主な構成要素

-

材料費(一般的に最大のシェア:40%-60%)

-

母材のコスト: 鋼板や形鋼などの金属原材料の価格、購入量、利用率(端材の量)。

-

溶接材料費: 溶接棒、ワイヤー、フラックス、保護ガス(アルゴン、二酸化炭素など)の消費量と単価。

-

リベット材料費: リベット(ソリッド、中空)、ボルト、ナットなどのファスナーの費用。

-

-

人件費(15%-30%)

-

リベッターや溶接工などの直接作業者の賃金、手当、訓練費用。

-

リベット打ちおよび溶接作業に直接関連する支援スタッフの費用。

-

作業効率:製品1単位あたりの有効処理時間。

-

-

設備とエネルギーコスト (10%-20%)

-

設備(溶接機、切断機、リベッティング設備、クレーンなど)の減価償却費またはレンタル料。

-

機器の定期的なメンテナンス、維持、修理費用。

-

電気やガスなどのエネルギー消費(溶接は主要なエネルギー消費者である)。

-

-

プロセスおよび付帯費用(5%-15%)

-

製図工程設計、治具・冶具設計、製作費。

-

検査および品質管理コスト(非破壊検査、寸法検査など)。

-

前処理および後処理費用(錆び落とし、サンドブラスト、研磨、塗装など)。

-

管理、物流、倉庫管理などの間接的な共有コスト。

-

リベッティング及び溶接工程におけるコスト最適化のためのコア戦略

戦略1:ソース・コントロール - デザインと素材利用の最適化

-

DFMA(製造組立設計):

-

デザイン部門と緊密に連携し、以下の機能を満たす。簡易構造同社の主な目標は、溶接継ぎ目や複雑な節点の長さを短縮し、リベット穴のレイアウトを最適化することである。

-

部品サイズの標準化、材料の汎用性の向上、特殊なカスタマイズの削減。

-

-

洗練されたネスティングとネスト:

-

鋼板およびプロファイル用のプロフェッショナルなネスティングソフトウェアの使用インテリジェントな最適化サンプリング同社の製品は、材料を最大限に活用し、コーナー廃棄物を最小限に抑えるように設計されている。

-

同一または類似部品の生産バッチの集中発注と統合。

-

-

資材の調達と管理

-

調達を一元化し、サプライヤーと長期的な戦略的協力関係を構築することで、より良い価格と安定供給を実現する。

-

材料所要量の正確な計算先入れ先出し(FIFO)管理を実施し、在庫の滞留と無駄を削減する。

-

より費用対効果の高い代替材料の使用を検討する(性能要件に従う)。

-

戦略2:効率の改善 - プロセスの最適化と自動化

-

プロセスの見直しと標準化

-

既存のプロセスを定期的に見直す。最も費用対効果の高い溶接/リベット接合方法の選択(例えば、一部の手溶接を高効率のMAG溶接に置き換えたり、ハンマー・リベットをプル・リベットに置き換えたりする)。

-

開発され、厳しく実施される標準業務手順書(SOPs)その結果、業務上の齟齬やエラーを減らすことができる。

-

-

治具と固定具の応用:

-

応用製品の設計と製造ワーク保持具これにより、正確な位置決めと高速クランプが保証され、補助時間が大幅に短縮され、一貫性が向上し、熟練作業者への依存が軽減されます。

-

-

自動化とインテリジェンスを取り入れる:

-

安定したバッチや反復バッチのプロセスでは、次のような導入が必要である。溶接ロボット、自動リベット装置先行投資は多額だが、長期的には効率と安定性が大幅に向上し、人件費や手戻りが減る。先行投資は多額だが、長期的には効率と安定性を大幅に改善し、人件費と手戻りを減らす。

-

アプライアンス自動切断装置(プラズマ、レーザー切断など)により、アンダーカットの精度と速度を向上させる。

-

-

リーン生産管理:

-

生産工程を特定し、排除する7つの廃棄物(待機、処理、行動、処理、在庫、過剰生産、欠陥)。

-

作業場のレイアウトを最適化することで、材料の運搬距離と時間を短縮。

-

戦略3:厳格な品質管理-手戻りと無駄の削減

-

プロセス制御の強化:

-

溶接工/リベッターの技能訓練と資格認定を強化し、免許を確実に取得させる。

-

溶接プロセス・パラメーター(電流、電圧、速度、ガス流量など)の厳格な実施。

-

気付く最初の記事検査のキー・ノードである。抜き打ち検査.

-

-

高度なテスト技術を適用する:

-

目視検査(VT)、超音波検査(UT)、X線検査(RT)などの合理的な使用。欠陥の早期発見欠陥が後工程に流れ込んで被害を拡大するのを防ぐためだ。

-

-

品質トレーサビリティとフィードバックの仕組みの確立:

-

主要なプロセスパラメータと品質データを記録し、問題の追跡と分析を容易にします。

-

品質問題を設計と製造に迅速にフィードバックし、継続的な改善を推進する。

-

戦略4:ファイン・マネジメント - エネルギー消費とメンテナンスの管理

-

エネルギー管理:

-

選択して使用する高効率クラス溶接装置。

-

設備が空運転にならないよう、生産スケジュールを合理的に調整すること。

-

圧縮空気システムの漏れに注意し、速やかに修理すること。

-

-

予防的メンテナンス:

-

音響設備の設置と導入予防保全プログラム突発的な故障によるダウンタイムを短縮し、機器を最良の状態で稼働させ、耐用年数を延ばし、メンテナンスコストを削減する。

-

III.コスト最適化実施のための主なセーフガード

-

データ主導: 正確な原価計算システムを確立し、すべての原価データを詳細に分析し、真のコスト要因と改善ポイントを特定する。最適化策の効果を定量化する。

-

セクターを超えた協力: コスト最適化は、設計、調達、生産、工程、品質、財務、その他の部門間の緊密なコミュニケーションとコラボレーションを必要とする体系的なプロジェクトである。

-

継続的改善の文化: コスト最適化の意識を企業文化に統合し、現場スタッフに改善提案を促し、PDCAサイクルの仕組みを確立する。

-

技術と人材の投入: 業界の新しい技術やプロセスの開発に注意を払い、適切な時期に導入する。スタッフの技能訓練に継続的に投資し、全体的な技術レベルと効率を向上させる。

IV.リベッティング及び溶接工程のコスト最適化に関するよくある質問

-

Q: コスト最適化は製品の品質を犠牲にするものですか?

-

A: 科学的コスト最適化とは、決して手を抜くことではない。その核心は、以下を通じてコストを最適化することである。設計最適化、効率改善、廃棄物削減コスト削減を達成するためには、品質を確保し、あるいは向上させる必要がある。例えば、より合理的な工程や金型は、しばしば一貫性の向上につながる。

-

-

Q: 小ロット多品種生産のコストを最適化するにはどうすればよいですか?

-

A: センターデザインの標準化(部品、インターフェース)、プロセスのモジュール化そしてフレキシブル・ワークウェアアプリケーションを通じたものだけでなく微調整されたスケジューリング切り替え時間の短縮一般的な材料の利用率を向上させることも重要です。

-

-

Q: オートメーション機器は大きな投資です。

-

A: 包括的な必要性投資収益率分析直接的な人件費の節約、手直しスクラップ費用の削減、効率改善による生産能力の向上、品質の安定性向上による長期的なメリット(顧客満足度や受注増など)、設備の耐用年数にわたるメンテナンス費用などを考慮する。一般的に以下のような場合に適用される。大量生産、安定性、高精度の要求製品だ。

-

-

Q: どうすれば溶接材料の無駄を省けますか?

-

A: 溶接消耗品所要量の正確な計算、スパッタリングを減らすための溶接パラメーターの最適化、溶接消耗品の保管管理の強化(湿気と汚染の防止)、ワイヤー・チップのリサイクル(該当する場合)、廃棄物を減らすための標準化された作業に関する溶接工のトレーニング。

-

結語

リベット接合と溶接工程のコストを最適化することは、必要な課題である。グローバルな視点、きめ細かな経営、絶え間ない革新それは長期的な取り組みである。単純な "価格の引き締め "ではなく、次のような方法である。テクノロジーのアップグレード、プロセスのリエンジニアリング、マネジメントの強化企業資源の最適配分を達成するため、コスト削減の可能性を組織的に活用する。製品の品質と納期の信頼性を確保することを前提に、コストの最適化に成功した企業は、市場競争においてコスト面で大きな優位性を獲得し、持続可能な発展のための強固な基盤を築くことができる。

早急に対応する: 貴社のリベッティング及び溶接工程を調査し、材料利用、工程効率及び品質管理から始めて、コスト最適化のための独自のロードマップを作成します。改善の一歩一歩が貴社の競争力を高めます!

コメントなし