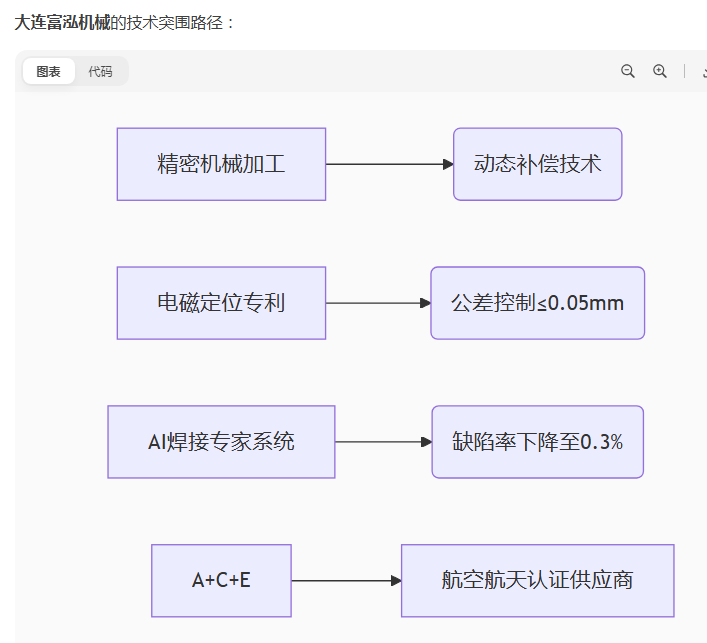

総合分析加工工程と機械加工工程この記事は現代の製造業を理解するための必携ガイドです!図面分析、工程計画から旋盤加工、フライス加工、穴あけ加工、研削加工といった具体的な工程に至るまで、機械加工の全工程を解説した、現代のものづくりを理解するための必携ガイドです。 機械加工は機械工学の基礎であり、未加工の金属または非金属のブランクを、一連の組織化された技術的作業を通じて、精密図面の要件を満たす部品に成形する。その体系的な「工程フロー」と具体的な「加工プロセス」を理解することは、生産の最適化、コストと品質の管理に不可欠である。この記事は、あなたの社内教育マニュアルとして、ものづくりの核心を徹底的に洞察します。

I. 中核となる概念:工程フロー vs. 加工工程 工程フロー:部品加工のマクロ経路と連続的な配置を指す。何を先に行い、何を後に行うか」を定義し、生産活動全体の戦略的青写真となる。 プロセス:各工程のミクロレベルでの切断動作や形状変化のプロセスを指す。どのように行うか」という問題を解決する。![图片[1]-机加工的工艺流程和加工过程详解:从毛坯到精件的制造之旅-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/11/QQ20251102-193919-800x455.png)

第二に、機械加工の完全なプロセス(マクロプロセス) 標準部品の誕生は、通常、以下の8つのステップに従う: 図面の分析と消化: 寸法公差、形状および位置の公差、表面粗さ、材料および熱処理要件を含む、部品の図面の技術的要件の包括的な理解。 工程の検討とブランクの選択:工程の妥当性について図面を評価し、ブランクの形状(鋳造品、鍛造品、プロファイルなど)を決定する。 工程ルートの開発:これは核となる計画です。加工順序を決める。例えば、「面が先、穴が後」、「荒が先、仕上げが先」、「データが先」など。 工程設計:各工程の設備、治具、工具、ゲージの選択、切削パラメータ(速度、送り、切り込み)の決定。 CNCプログラミング(必要な場合):CNCマシンの加工プログラムの準備。 生産準備:上記のすべての生産材料の準備。 加工実行と工程検査:オペレーターは工程書類に従って加工を実行し、自己検査と相互検査を行う。 最終検査・保管:品質検査員が完成品を測定し、検査合格後に保管する。

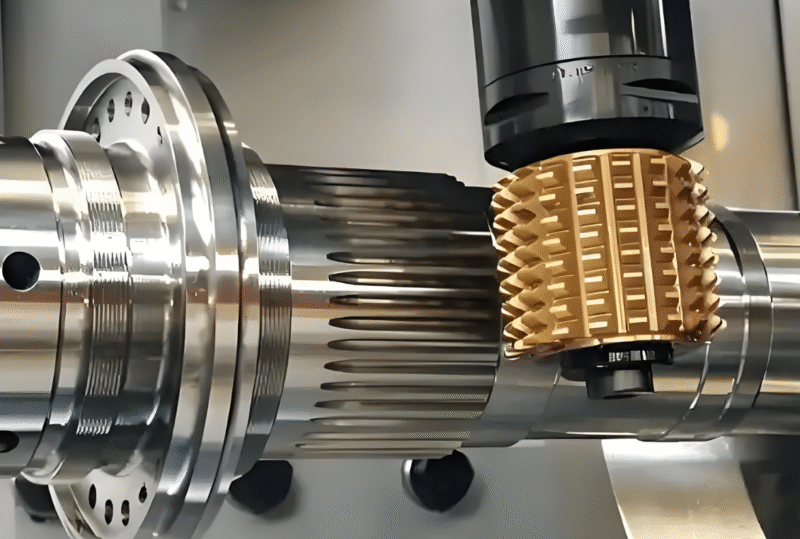

第三に、一般的な加工プロセス(マイクロ操作)これは、主に典型的な加工方法の次のタイプを含む、特定のリンクへのプロセスルートです:旋削:ワークの回転、工具の移動。主に回転体部品(シャフト、ディスク、セットなど)の加工に使用され、外周、内径、端面、ねじ山などの特徴を完成させる。 フライス加工:工具が回転し、ワークが移動する。平面、溝、複雑な空洞、曲面などの加工に適している。最も広く使われている加工方法のひとつである。 ドリル加工とボーリング加工:ドリル加工は穴あけ加工に使用され、ボーリング加工は既存の穴を拡大・改良し、穴の直径と位置を高精度にするために使用される。 研削:仕上げに砥石を使用することで、非常に高い寸法精度と優れた表面粗さを得ることができる。 WEDMとEDM:高硬度材料や複雑な金型のための特殊な加工方法。

第四に、最適なプロセスを開発するにはどうすればいいか。 最適なプロセスとは、品質、効率、コストのバランスである。重要なのは、基準点統一の原則である。できるだけ同じ位置決め基準点を使って、ほとんどの工程を完了させる。 クランプの数を減らす:複合工具や5軸工作機械を使用することで、1回のクランプで多面加工を完了する。 熱処理の合理的な配置:焼きなまし、焼き入れ、焼き戻しなどの工程を適材適所に配置し、内部応力を排除して材料特性を確保する。

結論 システマティックな加工工程と手順をマスターすることは、製品の品質と生産効率を確保するための基本である。機械メーカーにとって、これは社内のスキルであり、機械加工を外注する必要がある企業にとっては、より専門的な方法でサプライヤーを評価し、コミュニケーションを図るのに役立つ。この部分をアウトソーシングする必要がある場合、いかに効率的に管理するかが新たな課題となります。機械加工アウトソーシングアプリや機械加工工場向けのプロフェッショナルなアウトソーシング機械加工サービスは、まさにこのペインポイントを解決するために設計されているのです。

コメントなし